Hepimizin bildiği gibi lazer, "iyi monokromatiklik, yüksek yönlülük, yüksek koherens ve yüksek parlaklık" özelliklerine sahiptir.Lazer kaynakLazerin yaydığı ışığın kullanıldığı bir işlemdir. Optik işlemden sonra, lazer ışını odaklanarak büyük enerjili bir ışın üretilir ve bu ışın, kaynak yapılacak malzemenin kaynak kısmına yönlendirilir ve kalıcı bir bağlantı oluşturmak için eritilir.

Ancak kullanım sırasında çeşitli sorularla karşılaşacak çok sayıda kişi de var, bu soruların özetini aşağıda bulabilirsiniz.

1. Elde taşınan kaynak makinesi kaynak cürufu sıçramasıNasıl to Yapmak?

Bu süreçtelazer kaynak, erimiş malzeme her yere sıçrayarak malzemenin yüzeyine yapışır ve yüzeyde metal parçacıklarının oluşmasına ve ürünün görünümünün bozulmasına neden olur.

Sorunun nedeni: Sıçrama, çok fazla güç nedeniyle çok hızlı erimeden, malzemenin yüzeyinin temiz olmamasından veya gazın çok güçlü olmasından kaynaklanıyor olabilir.

Kurtarılma yöntemi: 1. Gücü uygun şekilde ayarlayın;

2. Malzeme yüzeyinin temizliğine dikkat edin;

3. Gaz basıncını azaltın

2. El tipi kaynak makinesinin kaynak dikişi çok büyükse ne yapılmalı??

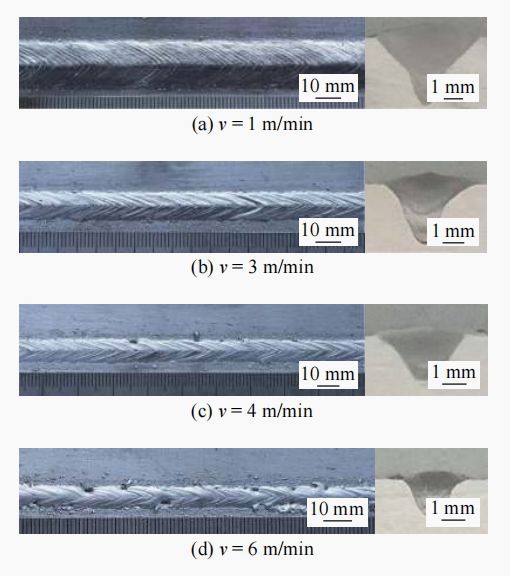

Sırasındakaynak, kaynak dikişinin konvansiyonel seviyeden önemli ölçüde yüksek olduğu, bunun sonucunda kaynak dikişinin genişlediği ve çok çirkin göründüğü görülecektir.

Sorunun nedeni: Tel besleme hızı çok hızlı veya kaynak hızı çok yavaş

Çözüm: 1. Kontrol sisteminde tel besleme hızını azaltın;

2. Kaynak hızını artırın.

3. El tipi kaynak makinesinin ofset pozisyonu kaynaklandığında ne yapılmalıdır??

Kaynak yapılırken yapısal birleşim noktasında katılaşma sağlanmaz ve konumlandırma doğru yapılmaz, bu da kaynağın tamamen bozulmasına yol açar.

Sorunun nedeni: Kaynak sırasında konumlandırma doğru değildir; tel besleme ve lazer ışınımının konumu tutarsızdır.

Çözüm: 1. Karttaki lazer ofsetini ve salınım açısını ayarlayın;

2. Tel besleyici ile lazer kafası arasındaki bağlantıda herhangi bir sapma olup olmadığını kontrol edin.

4. Elde taşınan kaynak makinesiyle kaynak yaparken kaynak dikişinin renginin çok koyu olmasının nedeni nedir??

Paslanmaz çelik, alüminyum alaşımı ve diğer malzemelerin kaynaklanması sırasında, kaynak rengi çok koyu olursa, kaynak ile malzemenin yüzeyi arasında güçlü bir kontrast oluşacak ve bu da görünümü büyük ölçüde etkileyecektir.

Sorunun nedeni: Lazer gücü çok düşük olduğundan yanma yetersiz oluyor veya kaynak hızı çok yüksek.

Çözüm: 1. Lazer gücünü ayarlayın;

2. Kaynak hızını ayarlayın

5. Kaynak sırasında köşe kaynak oluşumunun düzensiz olmasının nedeni nedir?

İç ve dış köşelerin kaynaklanması sırasında köşelerde hız veya duruş ayarlanmazsa, köşelerde kolayca dengesiz kaynak yapılmasına neden olur, bu da kaynak mukavemetini etkilediği gibi, kaynağın güzelliğini de olumsuz etkiler.

Sorunun nedeni: Kaynak pozisyonu uygunsuzdur.

Çözüm: Lazer kontrol sisteminde odak ofsetini ayarlayarak, elde taşınan lazer kafasının yan tarafta kaynak işlemlerini yapabilmesini sağlayın.

6. Kaynak sırasında kaynak dikişi çökerse ne yapılmalı??

Kaynaklı birleştirme yerinde oluşan çöküntü kaynak mukavemetinin yetersiz kalmasına ve kalitesiz ürün ortaya çıkmasına neden olur.

Sorunun nedeni: Lazer gücü çok büyük veya lazer odağı yanlış ayarlanmış, bu da erimiş havuzun çok derin olmasına ve malzemenin aşırı erimesine neden oluyor, bu da kaynak dikişinin çökmesine yol açıyor.

Çözüm: 1. Lazer gücünü ayarlayın;

2. Lazer odağını ayarlayın

7. Kaynak sırasında kaynak dikişinin kalınlığı eşit değilse ne yapılmalıdır??

Kaynak bazen çok büyük, bazen çok küçük, bazen de normaldir.

Sorunun nedeni: Işık çıkışında veya tel beslemesinde sorun yok

Çözüm: Güç kaynağı voltajı, soğutma sistemi, kontrol sistemi, topraklama kablosu vb. dahil olmak üzere lazer ve tel besleyicinin kararlılığını kontrol edin.

8. Undercut nedir?

Alt kesim, kaynak ile malzemenin kötü birleşimi ve olukların ve diğer durumların oluşması sonucu kaynak kalitesinin bozulması anlamına gelir.

Sorunun nedeni: Kaynak hızı çok yüksek olduğundan, eriyik havuz malzemenin her iki tarafına eşit olarak dağılmıyor veya malzeme boşluğu büyük ve dolgu malzemesi yetersiz.

Çözüm: 1. Lazer gücünü ve hızını, malzemenin mukavemetine ve kaynak boyutuna göre ayarlayın;

2. Daha sonraki aşamada dolgu veya onarım çalışmaları yapın.

Gönderim zamanı: 12 Aralık 2022