లేజర్ కటింగ్లో సాధారణ సాంకేతిక సమస్యలు ఏమిటో అర్థం చేసుకోవడం నిరాశ నుండి దోషరహిత అమలుకు మొదటి అడుగు.లేజర్ కట్టర్లుఖచ్చితత్వం యొక్క అద్భుతాలు, ప్రతి ఆపరేటర్ నిరాశపరిచే క్షణాన్ని ఎదుర్కొన్నారు: అంచులు, అసంపూర్ణ కోతలు లేదా కాలిన గుర్తులతో పాడైపోయిన పరిపూర్ణ డిజైన్. ఇది ఒక సాధారణ అనుభవం, కానీ శుభవార్త ఏమిటంటే చాలా సమస్యలను పరిష్కరించవచ్చు.

ఒక టెక్నీషియన్ లాగా ఆలోచించడం మరియు ఒక ప్రొఫెషనల్ లాగా కత్తిరించడం కీలకం. ప్రతి కటింగ్ లోపం అనేది యంత్రం యొక్క సెట్టింగ్లలో అయినా, దాని సున్నితమైన ఆప్టిక్స్లో అయినా లేదా దాని యాంత్రిక భాగాలలో అయినా, ఒక మూల కారణాన్ని సూచించే లక్షణం. ఈ గైడ్ ఈ సమస్యలను వేగంగా నిర్ధారించడానికి మరియు పరిష్కరించడానికి ఒక క్రమబద్ధమైన ఫ్రేమ్వర్క్ను అందిస్తుంది, ఇది చాలా తరచుగా వచ్చే నేరస్థులతో ప్రారంభమవుతుంది.

మొదటి ప్రతిస్పందన: సాధారణ కట్ నాణ్యత లోపాలను పరిష్కరించడం

మీ వర్క్పీస్లో పేలవమైన ఫలితాలు కనిపిస్తున్నాయా? లేజర్ కటింగ్ నాణ్యతను ఎలా మెరుగుపరచాలని మీరు అడుగుతుంటే, మీ మొదటి స్టాప్ ఎల్లప్పుడూ యంత్రం యొక్క ప్రధాన సెట్టింగ్లుగా ఉండాలి. ఈ అంశాలు లేజర్ కట్ నాణ్యతను మరేదానికంటే ఎక్కువగా ప్రభావితం చేస్తాయి.

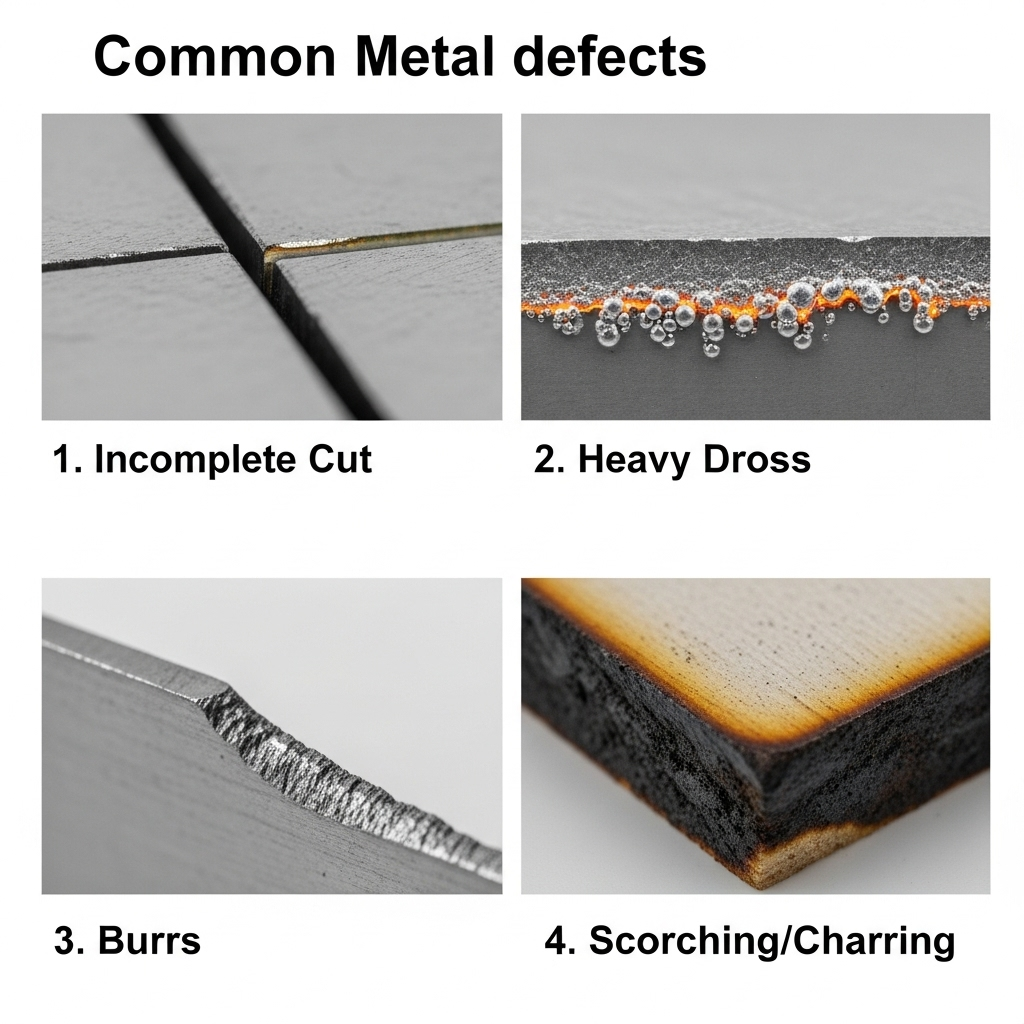

లక్షణం: అసంపూర్ణ కోతలు, చుక్కలు, బర్ర్లు లేదా కఠినమైన అంచులు

ఇవి చాలా సాధారణ ఫిర్యాదులు, మరియు అవి దాదాపు ఎల్లప్పుడూ ప్రాథమిక ప్రక్రియ పారామితులలో అసమతుల్యతకు దారితీస్తాయి. మీరు యంత్రాన్ని ముక్కలు చేసే ముందు, వీటిని తనిఖీ చేయండి.నాలుగువిషయాలు:

ఇవి చాలా సాధారణ ఫిర్యాదులు, మరియు అవి దాదాపు ఎల్లప్పుడూ ప్రాథమిక ప్రక్రియ పారామితులలో అసమతుల్యతకు దారితీస్తాయి. మీరు యంత్రాన్ని ముక్కలు చేసే ముందు, వీటిని తనిఖీ చేయండి.నాలుగువిషయాలు:

1.లేజర్ పవర్ & కట్టింగ్ స్పీడ్:ఈ రెండూ కలిసి పనిచేస్తాయి. మీ వేగం పవర్ లెవల్కు చాలా ఎక్కువగా ఉంటే, లేజర్ దానిని తగ్గించదు. ఇది చాలా నెమ్మదిగా ఉంటే, అదనపు వేడి పెరుగుతుంది, దీనివల్ల ద్రవీభవన, బర్ర్స్ మరియు కఠినమైన అంచు ఏర్పడుతుంది. మీ నిర్దిష్ట పదార్థం మరియు మందానికి “స్వీట్ స్పాట్” ను కనుగొనండి.

2.ఫోకల్ స్థానం:ఇది చాలా కీలకం. ఫోకస్ చేయని బీమ్ దాని శక్తిని వ్యాపింపజేస్తుంది, దీని వలన వెడల్పుగా, బలహీనంగా కట్ అవుతుంది. శుభ్రమైన ఫలితం కోసం బీమ్ పదార్థం యొక్క ఉపరితలం మీద లేదా కొంచెం దిగువన ఖచ్చితంగా ఫోకస్ చేయబడిందని నిర్ధారించుకోండి.

3.సహాయక వాయువు పీడనం:సహాయక వాయువు (ఆక్సిజన్ లేదా నైట్రోజన్ వంటివి) కరిగిన పదార్థాన్ని కట్ పాత్ నుండి క్లియర్ చేయడం కంటే ఎక్కువ చేస్తుంది. పీడనం చాలా తక్కువగా ఉంటే, చుక్క దిగువ అంచుకు అతుక్కుపోతుంది. అది చాలా ఎక్కువగా ఉంటే, అది అల్లకల్లోలంగా మరియు కఠినమైన, అలల కోతకు కారణమవుతుంది.

4. నాజిల్ పరిస్థితి & పరిమాణం:నాజిల్ అసిస్ట్ గ్యాస్ను కట్లోకి మళ్లిస్తుంది. దెబ్బతిన్న, మురికిగా లేదా మూసుకుపోయిన నాజిల్ అస్తవ్యస్తమైన గ్యాస్ జెట్ను సృష్టిస్తుంది, కట్ నాణ్యతను దెబ్బతీస్తుంది. అదేవిధంగా, పనికి చాలా పెద్దగా ఉండే ఓపెనింగ్ ఉన్న నాజిల్ను ఉపయోగించడం వల్ల ఒత్తిడి తగ్గుతుంది మరియు సమస్యలు వస్తాయి. ప్రతిరోజూ నాజిల్ను దృశ్యమానంగా తనిఖీ చేయండి. అది శుభ్రంగా, మధ్యలో ఉందని మరియు పగుళ్లు లేదా చిందులు లేకుండా ఉందని నిర్ధారించుకోండి.

వీటిని సర్దుబాటు చేస్తే “పెద్దది4” సమస్యను పరిష్కరించదు, సమస్య యాంత్రికంగా ఉండవచ్చు, అరిగిపోయిన బెల్ట్ లేదా బేరింగ్ నుండి వచ్చే కంపనాలు వంటివి.

రెండవదిట్రబుల్షూటింగ్: సిస్టమ్-వ్యాప్త వైఫల్యాలు

కొన్నిసార్లు సమస్య కట్ నాణ్యత కాదు - యంత్రం అస్సలు పనిచేయకపోవడమే. మీరు భయపడే ముందు, ఈ సాధారణ భద్రత మరియు వ్యవస్థల చెక్లిస్ట్ను చదవండి.

లక్షణం: యంత్రం పవర్ ఆన్ అవ్వదు లేదా లేజర్ కాల్చడంలో విఫలమైతే

ఈ సందర్భాలలో, పరిష్కారం తరచుగా ఆశ్చర్యకరంగా సరళమైనది మరియు యంత్రం యొక్క అంతర్నిర్మిత భద్రతా లక్షణాలకు సంబంధించినది.

అత్యవసర స్టాప్ను తనిఖీ చేయండి:బటన్ నొక్కిందా? యంత్రం "చనిపోవడానికి" ఇది అత్యంత సాధారణ కారణం.

భద్రతా ఇంటర్లాక్లను తనిఖీ చేయండి:అన్ని యాక్సెస్ ప్యానెల్లు మరియు ప్రధాన మూత పూర్తిగా మూసివేయబడ్డాయా? చాలా యంత్రాలు ఏదైనా తలుపు తెరిచి ఉంటే లేజర్ పేలకుండా నిరోధించే సెన్సార్లను కలిగి ఉంటాయి.

శీతలీకరణ వ్యవస్థను తనిఖీ చేయండి:వాటర్ చిల్లర్ ఆన్లో ఉందా, నీరు ప్రవహిస్తుందా? లేజర్ ట్యూబ్ అపారమైన వేడిని ఉత్పత్తి చేస్తుంది మరియు నష్టం నుండి తనను తాను రక్షించుకోవడానికి యాక్టివ్ కూలింగ్ లేకుండా కాల్చదు.

ఫ్యూజులు & బ్రేకర్లను తనిఖీ చేయండి:మీ వర్క్షాప్ ప్యానెల్లో లేదా మెషీన్లోనే ట్రిప్డ్ సర్క్యూట్ బ్రేకర్ లేదా బ్లోన్ ఫ్యూజ్ కోసం చూడండి.

ది డీప్ డైవ్: ఎ రూట్ కాజ్ అనాలిసిస్ చెక్లిస్ట్

త్వరిత పరిష్కారాలు పని చేయకపోతే, మరింత లోతుగా పరిశీలించాల్సిన సమయం ఆసన్నమైంది. ప్రతి యంత్ర ఉపవ్యవస్థను క్రమబద్ధంగా తనిఖీ చేయడం వలన మూల కారణాన్ని గుర్తించడంలో మీకు సహాయపడుతుంది.

సమస్య ఆప్టికల్ మార్గంలో ఉందా?

లేజర్ పుంజం అది ప్రయాణించే మార్గం వరకే మంచిది.

సాధారణ ఆప్టిక్ లోపాలు:మురికిగా లేదా గీతలు పడిన ఫోకస్ లెన్స్ లేదా అద్దం విద్యుత్ నష్టానికి ప్రధాన కారణం. దుమ్ము, పొగ మరియు రెసిన్ ఉపరితలంపైకి వచ్చి, బీమ్ను అడ్డుకుని, చెల్లాచెదురుగా చేస్తాయి. తప్పుగా అమర్చబడిన బీమ్ లెన్స్ మధ్యలోకి ఢీకొనదు, ఫలితంగా బలహీనమైన, కోణీయ కోత ఏర్పడుతుంది.

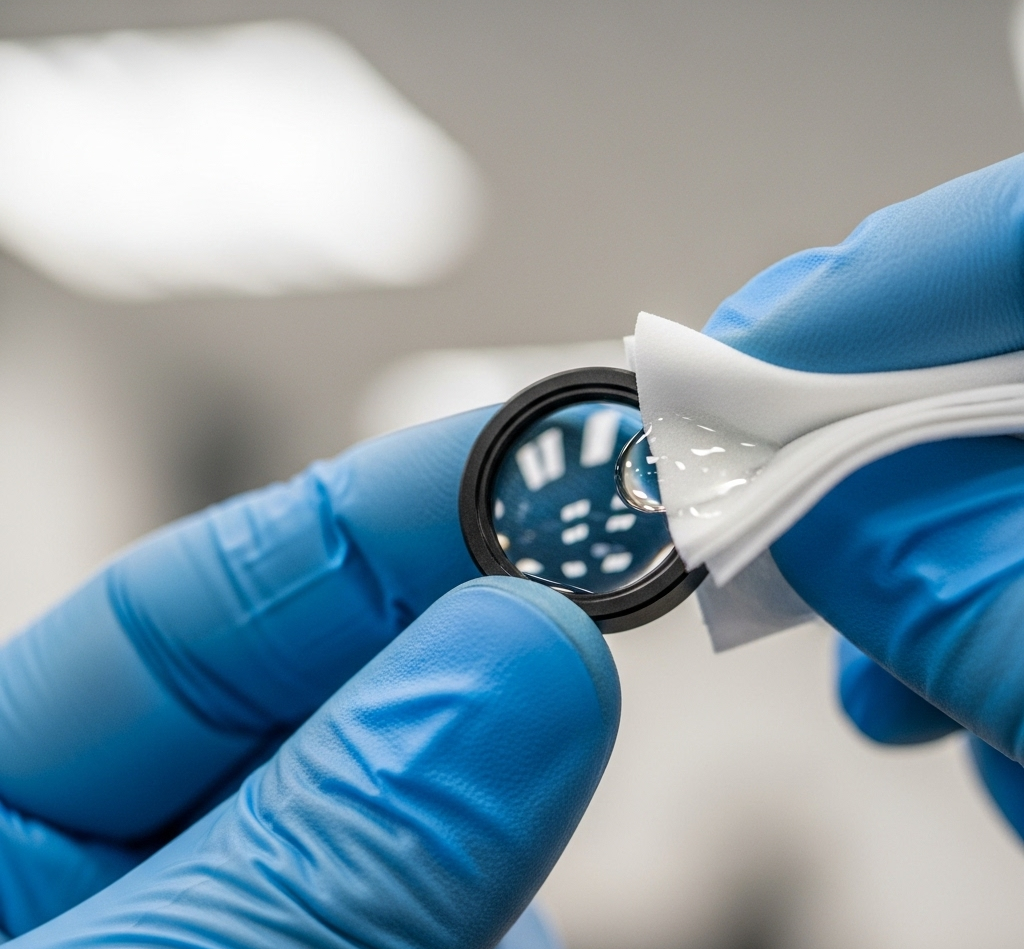

పరిష్కారం:సరైన లెన్స్ వైప్లతో అన్ని ఆప్టిక్లను క్రమం తప్పకుండా తనిఖీ చేసి శుభ్రం చేయండి. బీమ్ ట్యూబ్ నుండి మెటీరియల్కు నిజంగా ప్రయాణిస్తుందని నిర్ధారించుకోవడానికి బీమ్ అలైన్మెంట్ చెక్ చేయండి.

సమస్య యాంత్రిక వ్యవస్థలో ఉందా?

మీ లేజర్ హెడ్ ఖచ్చితమైన మోషన్ సిస్టమ్పై కదులుతుంది. ఇక్కడ ఏదైనా వాలు లేదా లోపం నేరుగా కట్కు అనువదిస్తుంది.

సాధారణ కదలిక లోపాలు:గైడ్ పట్టాలపై వదులుగా ఉన్న బెల్టులు, అరిగిపోయిన బేరింగ్లు లేదా శిథిలాలు కంపనాలకు కారణమవుతాయి, దీని వలన అలల రేఖలు లేదా సరికాని కొలతలు ఏర్పడతాయి.

పరిష్కారం:అన్ని మోషన్ కాంపోనెంట్లను క్రమం తప్పకుండా తనిఖీ చేయండి. మీ తయారీదారు స్పెసిఫికేషన్ల ప్రకారం గైడ్ పట్టాలను శుభ్రంగా మరియు లూబ్రికేట్ చేయండి. బెల్ట్ టెన్షన్ను తనిఖీ చేయండి; అవి బిగుతుగా ఉండాలి కానీ అతిగా బిగుతుగా ఉండకూడదు.

సమస్య నిర్దిష్టమైనదా?

లేజర్ కింద వేర్వేరు పదార్థాలు భిన్నంగా ప్రవర్తిస్తాయి.

సవాలు: స్టెయిన్లెస్ స్టీల్ (ఆక్సీకరణ):ఆక్సిజన్తో స్టెయిన్లెస్ స్టీల్ను కత్తిరించేటప్పుడు, మీరు నల్లబడిన, ఆక్సిడైజ్డ్ అంచుని పొందవచ్చు.

పరిష్కారం:శుభ్రమైన, ఆక్సైడ్ లేని అంచుని సృష్టించడానికి అధిక-స్వచ్ఛత గల నైట్రోజన్ సహాయక వాయువును ఉపయోగించండి.

సవాలు: ప్రతిబింబ లోహాలు (అల్యూమినియం, రాగి):మెరిసే పదార్థాలు లేజర్ పుంజాన్ని తిరిగి యంత్రంలోకి ప్రతిబింబిస్తాయి, దీని వలన ఆప్టిక్స్ దెబ్బతినే అవకాశం ఉంది.

పరిష్కారం:శక్తి గ్రహించబడుతుందని నిర్ధారించుకోవడానికి అధిక శక్తి మరియు పల్స్డ్ మోడ్ను ఉపయోగించండి. కొంతమంది ఆపరేటర్లు ప్రతిబింబ నిరోధక పూతలు లేదా ఉపరితల చికిత్సలను ఉపయోగిస్తారు.

మరమ్మతులకు మించి: మీ లేజర్ కట్టర్ను ఎప్పుడు అప్గ్రేడ్ చేయాలి

కొన్నిసార్లు, నిరంతర మరమ్మత్తు ఖర్చులు, పాత సాంకేతికత లేదా కొత్త ఉత్పత్తి డిమాండ్లు దీనిని స్పష్టం చేస్తాయి: ఫిక్సింగ్ ఆపివేసి అప్గ్రేడ్ చేయడం ప్రారంభించాల్సిన సమయం ఇది. మీరు సామర్థ్యాన్ని పెంచాలని, ఖచ్చితత్వాన్ని మెరుగుపరచాలని లేదా కొత్త పదార్థాలను తగ్గించాలని చూస్తున్నట్లయితే, కొత్త లేజర్ కట్టర్లో పెట్టుబడి పెట్టడం మీ తదుపరి తార్కిక దశ కావచ్చు.

లేజర్ కట్టర్ మెషిన్ ధరను అర్థం చేసుకోవడం

మీరు లేజర్ కట్టర్ ధర కోసం శోధించినప్పుడు, మీరు భారీ శ్రేణిని కనుగొంటారు. తుది ధర పనితీరు మరియు సామర్థ్యాన్ని నేరుగా ప్రభావితం చేసే కొన్ని కీలక వేరియబుల్స్ ద్వారా నిర్ణయించబడుతుంది.

| కారకం | ధర ప్రభావం | వివరణ |

| శక్తి (వాట్స్) | అధిక | 1500W యంత్రం సన్నని నుండి మధ్యస్థ గేజ్ స్టీల్ను నిర్వహించగలదు, అయితే అధిక వేగంతో మందపాటి ప్లేట్ స్టీల్ను ఉత్పత్తి కటింగ్ చేయడానికి 4000W, 6000W అవసరం. శక్తితో ధర నాటకీయంగా పెరుగుతుంది. |

| రకం & పరిమాణం | అధిక | ప్రాథమిక వ్యత్యాసం CO₂ లేజర్లు (యాక్రిలిక్ మరియు కలప వంటి లోహాలు కాని వాటికి గొప్పవి) మరియు ఫైబర్ లేజర్లు (లోహపు కటింగ్కు ప్రధానమైనవి) మధ్య ఉంటుంది. అదనంగా, కటింగ్ బెడ్ పరిమాణం ధరను నిర్ణయించడంలో ప్రధాన పాత్ర పోషిస్తుంది. |

| లేజర్ మూలం | మీడియం | లేజర్ రెసొనేటర్ యొక్క బ్రాండ్ (లేజర్ పుంజాన్ని సృష్టించే భాగం) చాలా ముఖ్యమైనది. IPG, Raycus వంటి ప్రీమియం బ్రాండ్లు అధిక సామర్థ్యం, మెరుగైన పుంజం నాణ్యత మరియు ఎక్కువ జీవితకాలం అందిస్తాయి, కానీ అధిక ప్రారంభ ఖర్చుతో వస్తాయి. |

ఉత్తమ పరిష్కారం: ఒక చురుకైన నివారణ నిర్వహణ షెడ్యూల్

సమస్యలను పరిష్కరించడానికి ఉత్తమ మార్గం అవి ఎప్పుడూ జరగకుండా నిరోధించడం. యంత్ర విశ్వసనీయత మరియు అధిక-నాణ్యత ఫలితాలను నిర్ధారించడానికి సరళమైన నిర్వహణ దినచర్య అత్యంత ప్రభావవంతమైన మార్గం.

రోజువారీ నిర్వహణ (5 నిమిషాల లోపు)

నాజిల్ కొనను తనిఖీ చేసి శుభ్రం చేయండి.

ఫోకస్ లెన్స్ను దృశ్యపరంగా పరిశీలించి శుభ్రం చేయండి.

వారపు నిర్వహణ

ఆప్టికల్ మార్గంలోని అన్ని అద్దాలను శుభ్రం చేయండి.

నీటి శీతలకరణి స్థాయిని తనిఖీ చేయండి మరియు ఏదైనా కాలుష్యం కోసం చూడండి.

అవశేషాలను తొలగించడానికి కట్టింగ్ బెడ్ స్లాట్లను తుడవండి.

నెలవారీ నిర్వహణ

మాన్యువల్ ప్రకారం అన్ని గైడ్ పట్టాలు మరియు మెకానికల్ బేరింగ్లను లూబ్రికేట్ చేయండి.

సరైన టెన్షన్ మరియు దుస్తులు ధరించే సంకేతాల కోసం అన్ని బెల్టులను తనిఖీ చేయండి.

యంత్రం యొక్క అంతర్గత ఎగ్జాస్ట్ ఫ్యాన్ మరియు డక్టింగ్ను శుభ్రం చేయండి.

ముగింపు: క్రమబద్ధమైన సంరక్షణ ద్వారా విశ్వసనీయత

చాలా లేజర్ కటింగ్ సమస్యలు రహస్యాలు కావు. అవి ఒక నిర్దిష్ట కారణంతో గుర్తించదగిన పరిష్కరించగల సమస్యలు. క్రమబద్ధమైన ట్రబుల్షూటింగ్ విధానాన్ని అవలంబించడం ద్వారా - సెట్టింగ్లను తనిఖీ చేయడం, తరువాత ఆప్టిక్స్, తరువాత మెకానిక్స్ - మీరు మీ రోజువారీ కటింగ్ తలనొప్పులలో ఎక్కువ భాగాన్ని పరిష్కరించవచ్చు.

అంతిమంగా, రియాక్టివ్ రిపేర్ కంటే ముందస్తు నివారణ ఎల్లప్పుడూ మంచిది మరియు చౌకైనది. స్థిరమైన నివారణ నిర్వహణ షెడ్యూల్ అనేది యంత్ర విశ్వసనీయత మరియు ఖచ్చితమైన కోతలకు నిజమైన రహస్యం.

సంక్లిష్టమైన మరమ్మతులు, నిరంతర సమస్యలు లేదా కొత్త పరికరాలలో పెట్టుబడి పెట్టడంపై మార్గదర్శకత్వం కోసం, వృత్తిపరమైన మద్దతు కోసం విశ్వసనీయ సేవా ప్రదాతను సంప్రదించడానికి వెనుకాడకండి.

తరచుగా అడిగే ప్రశ్నలు (FAQ)

Q:లేజర్ పవర్ అవుట్పుట్ అస్థిరతకు కారణమేమిటి?

A:అస్థిరమైన పవర్ తరచుగా విఫలమైన లేజర్ ట్యూబ్, మురికి లేదా దెబ్బతిన్న ఫోకస్ లెన్స్ లేదా అధిక-వోల్టేజ్ విద్యుత్ సరఫరాలో సమస్యను సూచిస్తుంది. అలాగే, మీ వాటర్ చిల్లర్ స్థిరమైన ఉష్ణోగ్రతను నిర్వహిస్తుందో లేదో తనిఖీ చేయండి.

Q:నా లేజర్ లెన్స్ మరియు అద్దాలను నేను ఎంత తరచుగా శుభ్రం చేయాలి?

A:ఎక్కువగా ఉపయోగించినట్లయితే, ఫోకస్ లెన్స్ను ప్రతిరోజూ త్వరగా తనిఖీ చేసి శుభ్రపరచడం సిఫార్సు చేయబడింది. అన్ని అద్దాలను వారానికోసారి పూర్తిగా శుభ్రపరచడం చేయాలి. మీరు కలప లేదా యాక్రిలిక్ వంటి పొగ లేదా అవశేషాలను ఉత్పత్తి చేసే పదార్థాలను కత్తిరించినట్లయితే, మీరు వాటిని తరచుగా శుభ్రం చేయాల్సి రావచ్చు.

Q:నేను లేజర్తో ఏ పదార్థాలను ఎప్పుడూ కత్తిరించకూడదు?

A:PVC లేదా వినైల్ వంటి క్లోరిన్ ఉన్న పదార్థాలను ఎప్పుడూ కత్తిరించవద్దు. వేడి చేసినప్పుడు, అవి విషపూరిత క్లోరిన్ వాయువును విడుదల చేస్తాయి, ఇది చాలా తినివేయు మరియు మీ యంత్రం యొక్క ఆప్టిక్స్ మరియు మెకానిక్లను శాశ్వతంగా దెబ్బతీస్తుంది, మీ ఆరోగ్యానికి ప్రమాదకరమని చెప్పనవసరం లేదు. తెలియని కూర్పులతో ఉన్న పదార్థాలను నివారించండి.

పోస్ట్ సమయం: ఆగస్టు-04-2025