మీ లేజర్ వెల్డింగ్ యంత్రం ఒక శక్తివంతమైన ఆస్తి మరియు గణనీయమైన పెట్టుబడి. కానీ ఊహించని డౌన్టైమ్, అస్థిరమైన పనితీరు మరియు అకాల వైఫల్యం ఆ ఆస్తిని ప్రధాన బాధ్యతగా మారుస్తాయి. లేజర్ సోర్స్ లేదా క్రిటికల్ ఆప్టిక్స్ను భర్తీ చేయడానికి అయ్యే ఖర్చు ఆశ్చర్యకరంగా ఉంటుంది.

మీరు దాని ఉత్పాదక జీవితాన్ని గణనీయంగా పొడిగించగలిగితే, స్థిరమైన నాణ్యతను నిర్ధారిస్తూ మరియు మీ పెట్టుబడిపై రాబడిని పెంచుకోగలిగితే? ఇది అదృష్టం గురించి కాదు; ఇది వ్యూహం గురించి. ఈ గైడ్ మీ లేజర్ వెల్డింగ్ యంత్రం యొక్క జీవితకాలాన్ని పొడిగించడానికి సమగ్రమైన ఫ్రేమ్వర్క్ను అందిస్తుంది, రోజువారీ నిర్వహణ నుండి దీర్ఘకాలిక వ్యూహాత్మక ప్రణాళిక వరకు ప్రతిదీ కవర్ చేస్తుంది.

కీ టేకావేస్

సగటు జీవితకాలం: బాగా నిర్వహించబడే యంత్రం సాధారణంగా 10,000 నుండి 30,000 గంటల వరకు ఉంటుంది, కానీ సరైన జాగ్రత్తతో దీనిని గణనీయంగా పొడిగించవచ్చు.

దీర్ఘాయువు యొక్క ప్రధాన స్తంభాలు: యంత్రం యొక్క జీవితం నాలుగు కీలక రంగాలపై ఆధారపడి ఉంటుంది: దాని పని వాతావరణం, వినియోగ విధానాలు, నిర్వహణ కఠినత మరియు ఆపరేటర్ నైపుణ్యం.

లేజర్ వెల్డర్కు అతిపెద్ద ముప్పులు: మీ యంత్రం యొక్క ప్రాథమిక శత్రువులు అధిక వేడి, దుమ్ము, అధిక తేమ, అస్థిర శక్తి మరియు దాని రేటింగ్ సామర్థ్యానికి మించి స్థిరమైన ఆపరేషన్.

లేజర్ వెల్డింగ్ యంత్రం యొక్క సగటు జీవితకాలం ఎంత?

బాగా నిర్వహించబడే లేజర్ వెల్డింగ్ యంత్రం సాధారణంగా 10,000 నుండి 30,000 గంటల ఆపరేషన్ జీవితాన్ని అంచనా వేస్తుంది. అయితే, ఇది విస్తృత అంచనా. మేము చర్చించినట్లుగా, ఖచ్చితమైన నిర్వహణ మరియు సరైన పర్యావరణ పరిస్థితులు వంటి అంశాలు మీ యంత్రం ఈ శ్రేణి యొక్క దిగువ లేదా ఉన్నత ముగింపులో పనిచేస్తుందా లేదా అనే దానిపై గణనీయంగా ప్రభావం చూపుతాయి - లేదా గణనీయంగా మించిపోతుందా.

సాంకేతికతలో పురోగతికి ధన్యవాదాలు, అనేక ఆధునిక, అధిక-నాణ్యత ఫైబర్ లేజర్ వనరులు దాదాపు 100,000 గంటల ఆకట్టుకునే జీవితకాలం కలిగి ఉన్నాయి. కానీ మొత్తం యంత్రం యొక్క దీర్ఘాయువు మూలం మాత్రమే కాకుండా దాని అన్ని ఇంటిగ్రేటెడ్ భాగాల సినర్జిస్టిక్ ఆరోగ్యంపై ఆధారపడి ఉంటుంది.

యంత్రాల దీర్ఘాయువును ప్రత్యక్షంగా ప్రభావితం చేసే 6 అంశాలు

అంతర్లీన ఒత్తిళ్ల కారణాలను అర్థం చేసుకోవడం వలన మీరు అత్యంత ప్రభావవంతమైన నివారణ చర్యలను అమలు చేయడానికి అధికారం పొందుతారు.

1. పని వాతావరణం

సున్నితమైన ఎలక్ట్రానిక్స్ మరియు సున్నితమైన ఆప్టిక్స్ వాటి పరిసరాలకు చాలా సున్నితంగా ఉంటాయి.

ఉష్ణోగ్రత & తేమ: అధిక ఉష్ణోగ్రతలు భాగాలపై ఒత్తిడిని కలిగిస్తాయి, అయితే అధిక తేమ తుప్పు పట్టే సంగ్రహణకు కారణమవుతుంది. ఉదాహరణకు, ఉష్ణోగ్రతలో అకస్మాత్తుగా తగ్గుదల అంతర్గత ఆప్టిక్స్పై సంగ్రహణకు కారణమవుతుంది, ఇది శాశ్వత నష్టానికి దారితీస్తుంది.

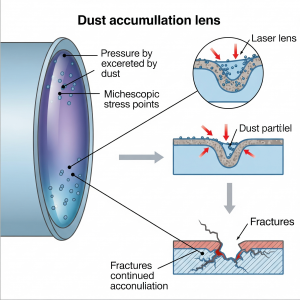

శుభ్రత: దుమ్ము మరియు గాలిలో వ్యాపించే శిథిలాలు నిశ్శబ్ద హంతకులు. అవి లెన్స్లపై స్థిరపడతాయి, దీని వలన లేజర్ పుంజం శక్తిని కోల్పోతుంది లేదా శీతలీకరణ రెక్కలను అడ్డుకుంటుంది, ఇది వేడెక్కడం మరియు భాగాలు వైఫల్యానికి దారితీస్తుంది.

2. వాడకం యొక్క ఫ్రీక్వెన్సీ మరియు కార్యాచరణ లోడ్

మీరు యంత్రాన్ని ఎంత తీవ్రంగా ఉపయోగిస్తారనేది దాని దుస్తులు రేటును నేరుగా ప్రభావితం చేస్తుంది.

అధిక వినియోగం: తగినంత విరామం లేకుండా యంత్రాన్ని నిరంతరం నడపడం వలన లేజర్ మూలం మరియు శీతలీకరణ వ్యవస్థపై గణనీయమైన ఉష్ణ ఒత్తిడి మరియు వేగవంతమైన దుస్తులు ఏర్పడతాయి.

అధిక లోడ్లు: గరిష్ట సామర్థ్యంతో లేదా దానికి దగ్గరగా నిరంతరం పనిచేయడం వల్ల కదిలే భాగాలపై అపారమైన యాంత్రిక ఒత్తిడి ఏర్పడుతుంది. అందుకే మీ యంత్రం యొక్క విధి చక్రాన్ని అర్థం చేసుకోవడం - ఇచ్చిన అవుట్పుట్ శక్తి వద్ద గరిష్ట ఆపరేటింగ్ సమయం - చాలా కీలకం.

3.ఎలక్ట్రానిక్ కాంపోనెంట్ స్టెబిలిటీ

లేజర్ వెల్డింగ్ వ్యవస్థ యొక్క కార్యాచరణ విశ్వసనీయత దాని ఎలక్ట్రానిక్ భాగాల స్థిరత్వానికి అంతర్గతంగా ముడిపడి ఉంది. నియంత్రణ బోర్డులు, విద్యుత్ సరఫరాలు మరియు డ్రైవర్ సర్క్యూట్లు పనితీరు, ఖచ్చితత్వం మరియు సిస్టమ్ జీవితకాలంపై ప్రత్యక్షంగా ప్రభావం చూపే అనేక అంశాల నుండి క్షీణతకు లోనవుతాయి.

థర్మల్ స్ట్రెస్: థర్మల్ సైక్లింగ్ మరియు నిరంతర వేడి టంకము కీళ్లపై ఒత్తిడిని ప్రేరేపిస్తాయి మరియు కెపాసిటర్లు వంటి భాగాల క్షీణతను వేగవంతం చేస్తాయి, సిస్టమ్ స్థిరత్వం మరియు విద్యుత్ నియంత్రణను రాజీ చేస్తాయి.

కాంపోనెంట్ ఎండ్-ఆఫ్-లైఫ్: అన్ని కాంపోనెంట్లకు పరిమిత జీవితకాలం ఉంటుంది. అనివార్యమైన మెటీరియల్ క్షీణత పనితీరు డ్రిఫ్ట్, అడపాదడపా లోపాలు మరియు చివరికి సిస్టమ్ వైఫల్యానికి దారితీస్తుంది, దీనికి చురుకైన భర్తీ వ్యూహం అవసరం.

4.అస్థిర విద్యుత్ శక్తి

మీ లేజర్ వెల్డర్ యొక్క సున్నితమైన ఎలక్ట్రానిక్స్ అస్థిర విద్యుత్ సరఫరా ముందు రక్షణ లేకుండా ఉంటాయి. విద్యుత్ ఉప్పెనలు, కుంగిపోవడం మరియు ఇతర విద్యుత్ హెచ్చుతగ్గులు నియంత్రణ బోర్డులు మరియు విద్యుత్ వనరుపై విధ్వంసం సృష్టించగలవు, దీనివల్ల ఆకస్మిక వైఫల్యాలు లేదా గుప్త నష్టం వాటిల్లుతాయి, ఇది వాటి జీవితకాలాన్ని తగ్గిస్తుంది. అంకితమైన, వృత్తిపరంగా కండిషన్ చేయబడిన విద్యుత్ లైన్ను అందించడం ఐచ్ఛికం కాదు—మీ ఆస్తిని రక్షించడానికి మరియు నమ్మకమైన ఆపరేషన్ను నిర్ధారించడానికి ఇది ఒక ప్రాథమిక అవసరం.

5. చురుకైన నిర్వహణ వ్యూహాన్ని స్వీకరించండి

"అది విరిగిపోయినప్పుడు దాన్ని పరిష్కరించండి" అనే విధానం మీ వెల్డర్ జీవితాన్ని తగ్గించడానికి వేగవంతమైన మార్గాలలో ఒకటి. మురికి ఫిల్టర్ లేదా అరిగిపోయిన సీల్ వంటి చిన్న సమస్యలను అవి విపత్కర వైఫల్యంలోకి నెట్టడానికి ముందే పట్టుకుని పరిష్కరించడానికి నిర్మాణాత్మక, చురుకైన నిర్వహణ ప్రణాళిక రూపొందించబడింది. ఈ దూరదృష్టి ఖరీదైన, అత్యవసర మరమ్మతులు మరియు షెడ్యూల్ చేయని డౌన్టైమ్ను నిరోధించడమే కాకుండా, దాని జీవితకాలంలో యంత్రం యొక్క మొత్తం యాజమాన్య వ్యయాన్ని కూడా గణనీయంగా తగ్గిస్తుంది.

6. ఆపరేటర్ నైపుణ్యం మరియు క్రమశిక్షణ

అత్యంత దృఢమైన యంత్రం కూడా మానవ తప్పిదానికి గురవుతుంది. తప్పు పారామితులను నిరంతరం ఉపయోగించే ఆపరేటర్, సిస్టమ్ హెచ్చరికలను విస్మరిస్తే లేదా సున్నితమైన ఆప్టికల్ భాగాలను తప్పుగా నిర్వహించినట్లయితే, అది నేరుగా వేగవంతమైన దుస్తులు లేదా తక్షణ నష్టాన్ని కలిగిస్తుంది. సరైన కార్యాచరణ క్రమశిక్షణ మరియు ప్రామాణిక ఆపరేటింగ్ విధానాలకు (SOPలు) కట్టుబడి ఉండటం చాలా కీలకం. సమగ్ర శిక్షణ మీ ఆపరేటర్లను రక్షణ యొక్క మొదటి వరుసలోకి మారుస్తుంది, యంత్రాన్ని సమర్థవంతంగా మరియు సురక్షితంగా నడపడానికి వారికి అధికారం ఇస్తుంది, అదే సమయంలో దాని సేవా జీవితాన్ని పెంచుతుంది.

మీ లేజర్ వెల్డర్ జీవితకాలం పొడిగించడానికి దశల వారీ మార్గదర్శిని

దశ 1: సరైన పని వాతావరణాన్ని సృష్టించండి

ఉష్ణోగ్రత & తేమను నియంత్రించండి: స్థిరమైన వాతావరణాన్ని నిర్వహించండి, సాధారణంగా 15℃ మరియు 30℃ (59℉ మరియు 86℉) మధ్య, సాపేక్ష ఆర్ద్రత 70% కంటే తక్కువగా ఉండాలి.

గాలి స్వచ్ఛతను నిర్ధారించుకోండి: ధూళి నుండి ఆప్టికల్ భాగాలు మరియు ఎలక్ట్రానిక్లను రక్షించడానికి, ముఖ్యంగా పారిశ్రామిక సెట్టింగ్లలో, బలమైన వెంటిలేషన్ను అమలు చేయండి మరియు అధునాతన గాలి వడపోత వ్యవస్థలను పరిగణించండి.

దశ 2: వ్యూహాత్మక వినియోగ ప్రణాళికను అమలు చేయండి

స్థిరమైన హై-పవర్ ఆపరేషన్ను నివారించండి: థర్మల్ ఒత్తిడిని తగ్గించడానికి ప్రణాళికాబద్ధమైన కూల్డౌన్ కాలాలను అనుమతించండి లేదా అధిక-తీవ్రత పనులను అస్థిరంగా ఉంచండి. కారు ఇంజిన్ను రెడ్లైన్ చేసినట్లుగా ఆలోచించండి—ఇది స్థిరమైన గరిష్ట పనితీరు కోసం రూపొందించబడలేదు.

రేట్ చేయబడిన సామర్థ్యంలో పనిచేయండి: మెకానికల్ మరియు ఎలక్ట్రికల్ భాగాలపై అధిక ఒత్తిడిని నివారించడానికి యంత్రం రూపొందించిన పారామితులు మరియు విధి చక్రాన్ని ఎల్లప్పుడూ గౌరవించండి.

దశ 3: కఠినమైన నిర్వహణ షెడ్యూల్కు కట్టుబడి ఉండండి

రొటీన్ క్లీనింగ్ & లూబ్రికేషన్: ఆమోదించబడిన సొల్యూషన్లతో ఆప్టికల్ భాగాలను (లెన్స్లు, అద్దాలు) క్రమం తప్పకుండా శుభ్రం చేయండి మరియు ఘర్షణను తగ్గించడానికి కదిలే భాగాలను (గైడ్ పట్టాలు, బేరింగ్లు) లూబ్రికేట్ చేయండి.

చురుకైన భాగాల భర్తీ: భాగాలు విరిగిపోయే వరకు వేచి ఉండకండి. తయారీదారు సిఫార్సుల ఆధారంగా ఫిల్టర్లు మరియు సీల్స్ వంటి హానికరమైన వినియోగ వస్తువులను భర్తీ చేయడానికి ఒక షెడ్యూల్ను ఏర్పాటు చేయండి. ఆప్టికల్ విండో అయినా లేదా వాటర్ ఫిల్టర్ అయినా వినియోగించదగిన భాగాన్ని క్రమం తప్పకుండా మార్చడానికి అయ్యే ఖర్చు, అది నివారించడానికి రూపొందించబడిన విపత్తు వైఫల్యం ఖర్చుతో పోలిస్తే చాలా తక్కువ.

దశ 4: ఆపరేటర్ శిక్షణ మరియు నిపుణుల మద్దతులో పెట్టుబడి పెట్టండి

పూర్తిస్థాయి ఆపరేటర్ శిక్షణ: యంత్రం యొక్క సామర్థ్యాలు, సరైన పారామీటర్ సెట్టింగ్లు మరియు ప్రాథమిక ట్రబుల్షూటింగ్ను అర్థం చేసుకునే నైపుణ్యం కలిగిన ఆపరేటర్లు అమూల్యమైనవి. వారు యంత్రంపై ఒత్తిడిని తగ్గిస్తారు మరియు ప్రమాదవశాత్తు నష్టాన్ని నివారిస్తారు.

నిపుణుల నిర్వహణను ఉపయోగించుకోండి: సంక్లిష్టమైన డయాగ్నస్టిక్స్, క్రమాంకనం మరియు మరమ్మతుల కోసం, ప్రొఫెషనల్ టెక్నీషియన్లపై ఆధారపడండి. రెగ్యులర్ ప్రొఫెషనల్ సర్వీసింగ్ సూక్ష్మ సమస్యలను పెద్ద సమస్యలుగా మారకముందే గుర్తించగలదు.

దశ 5: యంత్ర ఆరోగ్యాన్ని నిరంతరం పర్యవేక్షించండి

పనితీరు పర్యవేక్షణను అమలు చేయండి: వాస్తవ లేజర్ పవర్ అవుట్పుట్, చిల్లర్ ఉష్ణోగ్రత స్థిరత్వం మరియు ఎర్రర్ కోడ్ల వంటి కీలక ఆరోగ్య సూచికలను ట్రాక్ చేయడానికి అందుబాటులో ఉన్న సాధనాలను ఉపయోగించండి. అనేక ఆధునిక యంత్రాలు ప్రిడిక్టివ్ నిర్వహణ కోసం IoT-ప్రారంభించబడిన డయాగ్నస్టిక్లను అందిస్తాయి.

త్వరిత దోష నిర్ధారణను ఏర్పాటు చేయండి: సమస్యలను వెంటనే గుర్తించి పరిష్కరించడానికి స్పష్టమైన వ్యవస్థను సృష్టించండి. త్వరిత చర్య వలన సమస్యలు మరింత తీవ్రమైన నష్టం మరియు దీర్ఘకాలిక డౌన్టైమ్లోకి వెళ్లకుండా ఆపవచ్చు.

దశ 6: వ్యూహాత్మక నవీకరణలు మరియు అప్గ్రేడ్ల కోసం ప్రణాళిక

టెక్నాలజీతో తాజాగా ఉండండి: సాఫ్ట్వేర్ నవీకరణలు సామర్థ్యం మరియు పనితీరును మెరుగుపరుస్తాయి, కొన్నిసార్లు ఆప్టిమైజ్ చేసిన నియంత్రణ అల్గోరిథంల ద్వారా కాంపోనెంట్ జీవితాన్ని పొడిగిస్తాయి.

పరికరాల అప్గ్రేడ్లను అంచనా వేయండి: పాత యంత్రాన్ని అప్గ్రేడ్ చేయడం నిరంతర మరమ్మతుల కంటే ఖర్చుతో కూడుకున్నది అనే విషయం వస్తుంది. నిర్వహణ ఖర్చులు ఎక్కువగా ఉన్నప్పుడు లేదా కొత్త సాంకేతికత గణనీయమైన ROIని అందించినప్పుడు దీనిని పరిగణించండి.

ముగింపు: రాబోయే సంవత్సరాల్లో మీ పెట్టుబడిని రక్షించుకోండి

మీ లేజర్ వెల్డింగ్ యంత్రం యొక్క సేవా జీవితాన్ని పొడిగించడం అనేది ఒక మాయాజాలం గురించి కాదు; ఇది సమగ్రమైన, చురుకైన వ్యూహాన్ని అవలంబించడం గురించి. దాని ఆపరేటింగ్ వాతావరణాన్ని జాగ్రత్తగా నియంత్రించడం, దాని వినియోగాన్ని ఆలోచనాత్మకంగా ప్లాన్ చేయడం, కఠినమైన నిర్వహణకు కట్టుబడి ఉండటం మరియు మీ ఆపరేటర్లు అధిక నైపుణ్యం కలిగి ఉన్నారని నిర్ధారించుకోవడం ద్వారా, మీరు మీ పెట్టుబడిని పెంచుకోవచ్చు, ఖరీదైన డౌన్టైమ్ను బాగా తగ్గించవచ్చు మరియు మీ యంత్రం అనేక ఉత్పాదక సంవత్సరాల పాటు అధిక-నాణ్యత ఫలితాలను అందిస్తుందని నిర్ధారించుకోవచ్చు.

తరచుగా అడిగే ప్రశ్నలు (FAQ)

Q1: లేజర్ వెల్డర్కు ఎంత తరచుగా సర్వీస్ చేయాలి?

A: ఇది వినియోగం మరియు ఆపరేటింగ్ వాతావరణంపై ఆధారపడి ఉంటుంది. తయారీదారు సిఫార్సు చేసిన సర్వీస్ విరామాలను అనుసరించడం ఒక సాధారణ నియమం. ఆపరేటర్ ద్వారా రోజువారీ దృశ్య తనిఖీలు తప్పనిసరి, త్రైమాసిక, అర్ధ-వార్షిక లేదా వార్షికంగా మరింత సమగ్రమైన ప్రొఫెషనల్ సర్వీస్ నిర్వహించబడుతుంది.

Q2: లేజర్ వెల్డింగ్ మెషీన్లో భర్తీ చేయడానికి అత్యంత ఖరీదైన భాగం ఏది?

A: లేజర్ మూలం సాధారణంగా అత్యంత ఖరీదైన ఒకే భాగం, తరచుగా యంత్రం యొక్క మొత్తం ఖర్చులో గణనీయమైన భాగాన్ని కలిగి ఉంటుంది. అందుకే దానిని వేడెక్కడం మరియు కాలుష్యం నుండి రక్షించడం చాలా ముఖ్యం.

Q3: దుమ్ము నిజంగా లేజర్ వెల్డర్ను దెబ్బతీస్తుందా?

A: ఖచ్చితంగా. ఫోకస్ చేసే లెన్స్ లేదా అద్దంపై దుమ్ము పేరుకుపోవడం వల్ల లేజర్ శక్తి గ్రహించబడుతుంది, దీని వలన అది వేడెక్కుతుంది మరియు పగుళ్లు ఏర్పడుతుంది, కాలిపోతుంది లేదా విరిగిపోతుంది. ఇది ఆప్టిక్ను శాశ్వతంగా దెబ్బతీస్తుంది మరియు యంత్రం పనితీరును తీవ్రంగా దెబ్బతీస్తుంది.

Q4: తక్కువ శక్తితో లేజర్ను ప్రయోగించడం వల్ల దాని జీవితకాలం పెరుగుతుందా?

A: అవును. ఏదైనా యంత్రాన్ని దాని గరిష్ట రేటింగ్ సామర్థ్యం కంటే చాలా తక్కువగా నిరంతరం నడపడం వలన అన్ని భాగాలపై, ముఖ్యంగా లేజర్ మూలం మరియు విద్యుత్ సరఫరాపై ఉష్ణ మరియు విద్యుత్ ఒత్తిడి తగ్గుతుంది, ఇది ఎక్కువ కాలం పనిచేసే జీవితకాలానికి దోహదం చేస్తుంది.

మీ పరికరాల నిర్వహణ ప్రణాళికను రూపొందించడంలో సహాయం కావాలా? సంప్రదింపుల కోసం ఈరోజే మా నిపుణుల సేవా బృందాన్ని సంప్రదించండి.

పోస్ట్ సమయం: జూలై-29-2025