Technológia laserového čisteniasa používa hlavne na povrchovú úpravu karosérie lietadiel v leteckom priemysle. Pri opravách a údržbe lietadla je v zásade nevyhnutné odstrániť starý náter z povrchu, aby sa mohol nastriekať nový náter, pieskovať olejom alebo brúsiť oceľovou kefou a použiť iné tradičné metódy.čistenie povrchumaliarsky film.

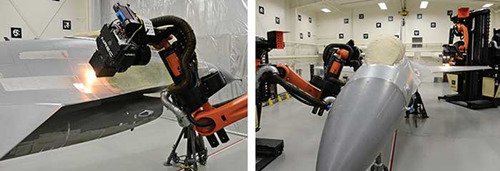

Vo svete,laserové čistiace systémysa už dlho používajú v leteckom priemysle. Povrch lietadla je potrebné po určitom čase premaľovať, ale pôvodný starý náter je potrebné pred lakovaním úplne odstrániť. Tradičná metóda mechanického odstraňovania náteru ľahko poškodzuje kovový povrch lietadla, čo prináša skryté nebezpečenstvo ohrozenia bezpečného letu. Pomocou viacerých laserových čistiacich systémov je možné náter z lietadla Airbus A320 úplne odstrániť do dvoch dní bez poškodenia kovového povrchu.

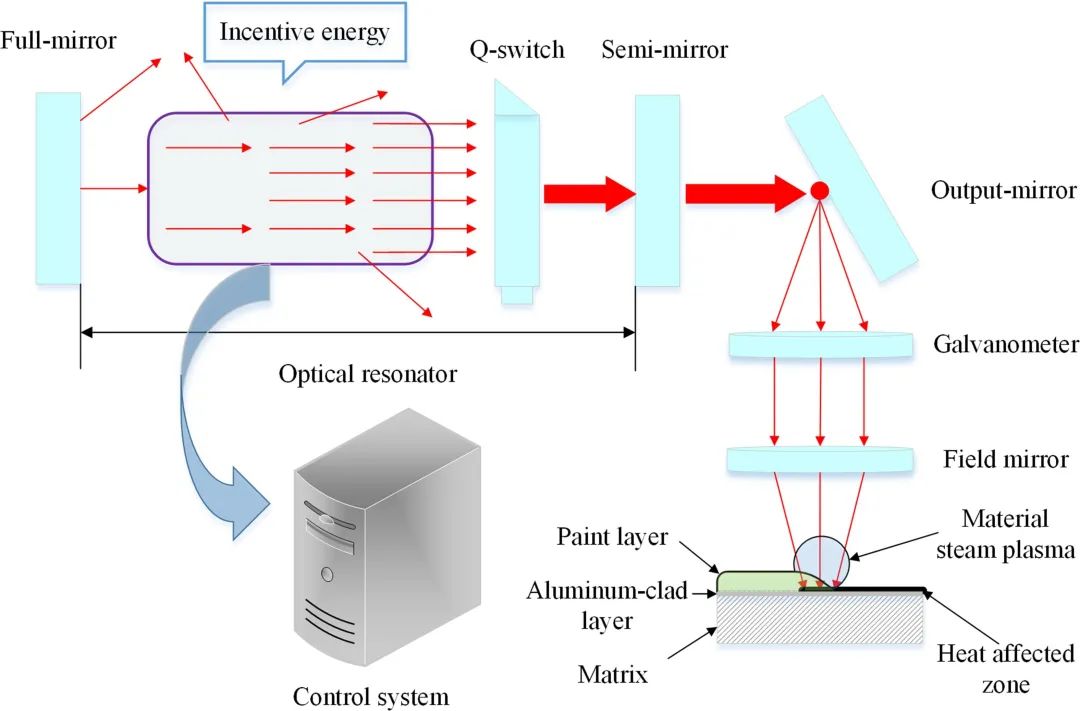

Fyzikálny princíp laserového čistenia pri čistení povrchu lietadla:

1. Lúč vyžarovaný laserom je absorbovaný vrstvou kontaminácie na ošetrovanom povrchu.

2. Absorpcia veľkej energie vytvára rýchlo sa rozpínajúcu plazmu (vysoko ionizovaný nestabilný plyn), ktorá vytvára rázovú vlnu.

3. Rázová vlna rozbije kontaminanty na fragmenty a odmietne ich.

4. Šírka svetelného impulzu musí byť dostatočne krátka, aby sa zabránilo hromadeniu tepla, ktoré by mohlo poškodiť ošetrovaný povrch.

5. Experimenty ukazujú, že keď je na povrchu kovu oxid, na povrchu kovu sa generuje plazma.

Experimenty s laserovým odstraňovaním náterov (laserovým čistením) na poťahoch lietadiel sa vykonávali pri laserových fluktuáciách 2–6 J/cmexp. Po experimentoch s analýzou SEM a EDS sú optimálne parametre procesu laserového odstraňovania náteru 5 J/cmex. Bezpečnosť letu lietadla je nanajvýš dôležitá a nie je povolená žiadna náhodná strata. Preto, ak sa má technológia laserového odstraňovania náterov široko používať pri údržbe lietadiel, musí sa zabezpečiť nedeštruktívne čistenie lietadla.

Za rôznych podmienok hustoty laserovej energie sa skúmali vlastnosti trenia a opotrebenia nitových otvorov poťahu lietadla po očistení laserovým čistením a vyhodnotili sa vlastnosti trenia a opotrebenia iných častí poťahu. Porovnania sa vykonali so vzorkami po mechanickom brúsení a laserovom čistení. Výsledky ukázali, že laserové čistenie neznížilo vlastnosti trenia a opotrebenia žiadnej súčasti na povrchu poťahu lietadla.

Po laserovom čistení sa vyhodnotilo zvyškové napätie, mikrotvrdosť a odolnosť voči korózii povrchu poťahu lietadla. V porovnaní s mechanickým brúsením a laserovým čistením výsledky ukazujú, že laserové čistenie neznižuje mikrotvrdosť a odolnosť povrchu poťahu lietadla voči korózii. Po laserovom čistení však povrch poťahu lietadla vykazuje plastickú deformáciu, čo je problém, ktorému sa pri použití technológie laserového čistenia na úpravu povrchu poťahu lietadla venuje osobitná pozornosť.

Počas údržby lietadla. Aby sa predišlo leteckým nehodám, musí sa odstrániť farba z povrchu lietadla a povrchy poťahu lietadla sa musia skontrolovať na korózne chyby a únavové trhliny. Preto je potrebné pri procese starostlivého odstraňovania farby z povrchu poťahu lietadla venovať osobitnú pozornosť tomu, aby sa zabezpečilo, že podklad nebude poškodený.

Tradičné procesy odstraňovania náterov zahŕňajú mechanické čistenie, ultrazvukové čistenie a chemické čistenie. Hoci sú vyššie uvedené čistiace technológie relatívne vyspelé, stále existujú mnohé nedostatky. Napríklad metóda čistenia mechanickým brúsením veľmi ľahko poškodzuje základný materiál, metóda chemického čistenia znečisťuje životné prostredie a metóda ultrazvukového čistenia je obmedzená veľkosťou obrobku a nie je jednoduché čistiť veľké diely.

V posledných rokoch sa laserová čistiaca technológia s rýchlym rozvojom stala automatizovanejšou, čistejšou a lacnejšou čistiacou technológiou. Laserová čistiaca technológia sa široko používa na odstraňovanie farieb a hrdze, čistenie plesní z pneumatík, ochranu kultúrnych pamiatok, jadrové čistenie atď.

Ak sa chcete dozvedieť viac o laserovom čistení alebo si chcete kúpiť najlepší laserový čistiaci stroj pre vás, zanechajte nám správu na našej webovej stránke a napíšte nám priamo e-mail!

Čas uverejnenia: 9. októbra 2022