Sua máquina de soldagem a laser é um ativo valioso e um investimento significativo. No entanto, paradas inesperadas, desempenho inconsistente e falhas prematuras podem transformar esse ativo em um grande passivo. O custo de substituição de uma fonte de laser ou de componentes ópticos críticos pode ser exorbitante.

E se você pudesse prolongar significativamente a vida útil da sua máquina, garantindo qualidade consistente e maximizando o retorno do seu investimento? Não se trata de sorte, mas sim de estratégia. Este guia oferece uma estrutura completa para estender a vida útil da sua máquina de solda a laser, abrangendo tudo, desde a manutenção diária até o planejamento estratégico de longo prazo.

Principais conclusões

Vida útil média: Uma máquina bem conservada normalmente dura de 10.000 a 30.000 horas, mas esse período pode ser significativamente prolongado com os devidos cuidados.

Pilares Essenciais para a Longevidade: A vida útil da máquina depende de quatro áreas principais: seu Ambiente de Trabalho, Padrões de Uso, Rigor na Manutenção e Habilidade do Operador.

Principais ameaças a uma máquina de solda a laser: Os principais inimigos da sua máquina são calor excessivo, poeira, alta umidade, energia instável e operação constante além de sua capacidade nominal.

Qual é a vida útil média de uma máquina de solda a laser?

Uma máquina de solda a laser bem conservada geralmente tem uma vida útil estimada entre 10.000 e 30.000 horas de operação. No entanto, essa é uma estimativa geral. Como já discutimos, fatores como manutenção meticulosa e condições ambientais ideais podem influenciar significativamente se o desempenho da sua máquina ficará na extremidade inferior ou superior dessa faixa — ou até mesmo a excederá substancialmente.

Graças aos avanços tecnológicos, muitas fontes de laser de fibra modernas e de alta qualidade apresentam uma vida útil impressionante de cerca de 100.000 horas. Mas a longevidade geral da máquina depende do funcionamento sinérgico de todos os seus componentes integrados, e não apenas da fonte.

6 fatores que impactam diretamente a longevidade das máquinas

Compreender os fatores de estresse subjacentes permite que você implemente as medidas preventivas mais eficazes.

1. O Ambiente de Trabalho

Componentes eletrônicos sensíveis e sistemas ópticos delicados são altamente suscetíveis ao ambiente em que se encontram.

Temperatura e umidade: Temperaturas extremas sobrecarregam os componentes, enquanto a alta umidade pode causar condensação corrosiva. Por exemplo, uma queda repentina de temperatura pode causar condensação em componentes ópticos internos, levando a danos permanentes.

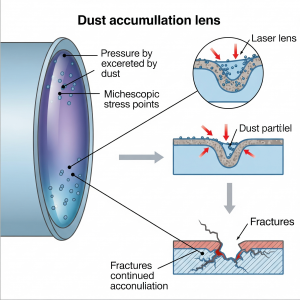

Limpeza: Poeira e detritos em suspensão no ar são assassinos silenciosos. Podem se depositar nas lentes, causando perda de potência do feixe de laser, ou obstruir as aletas de resfriamento, levando ao superaquecimento e à falha dos componentes.

2. Frequência de uso e carga operacional

A intensidade com que você usa a máquina influencia diretamente sua taxa de desgaste.

Uso excessivo: Operar uma máquina constantemente sem pausas adequadas leva a um estresse térmico significativo e ao desgaste acelerado da fonte de laser e do sistema de refrigeração.

Cargas excessivas: Operar constantemente na capacidade máxima ou próximo dela impõe um enorme estresse mecânico às peças móveis. É por isso que entender o ciclo de trabalho da sua máquina — o tempo máximo de operação com uma determinada potência de saída — é crucial.

3. Estabilidade dos componentes eletrônicos

A confiabilidade operacional do sistema de soldagem a laser está intrinsecamente ligada à estabilidade de seus componentes eletrônicos. As placas de controle, as fontes de alimentação e os circuitos de acionamento estão sujeitos à degradação por diversos fatores que podem impactar diretamente o desempenho, a precisão e a vida útil do sistema.

Estresse térmico: Os ciclos térmicos e o calor prolongado induzem estresse nas juntas de solda e aceleram a degradação de componentes como capacitores, comprometendo a estabilidade do sistema e a regulação de energia.

Fim da vida útil dos componentes: Todos os componentes têm uma vida útil finita. A degradação inevitável dos materiais leva à perda de desempenho, falhas intermitentes e eventual falha do sistema, exigindo uma estratégia de substituição proativa.

4. Energia elétrica instável

Os componentes eletrônicos sensíveis da sua máquina de solda a laser ficam vulneráveis a uma fonte de alimentação instável. Surtos, quedas de tensão e outras flutuações elétricas podem causar danos às placas de controle e à fonte de energia, levando a falhas repentinas ou danos latentes que reduzem sua vida útil. Fornecer uma linha de energia dedicada e com tratamento térmico profissional não é um opcional — é um requisito fundamental para proteger seu equipamento e garantir uma operação confiável.

5. Adote uma estratégia de manutenção proativa.

Adotar uma abordagem de "consertar quando quebrar" é uma das maneiras mais rápidas de reduzir a vida útil da sua máquina de solda. Um plano de manutenção estruturado e proativo é projetado para identificar e resolver problemas menores, como um filtro sujo ou uma vedação desgastada, antes que eles se transformem em uma falha catastrófica. Essa previsão não só evita reparos emergenciais caros e paradas não programadas, como também reduz significativamente o custo total de propriedade da máquina ao longo de sua vida útil.

6. Habilidade e disciplina do operador

Até mesmo as máquinas mais robustas são vulneráveis a erros humanos. Um operador que utiliza parâmetros incorretos de forma consistente, ignora alertas do sistema ou manuseia componentes ópticos delicados de maneira inadequada pode causar desgaste acelerado ou até mesmo danos imediatos. Disciplina operacional adequada e o cumprimento dos Procedimentos Operacionais Padrão (POPs) são cruciais. Um treinamento completo transforma seus operadores na primeira linha de defesa, capacitando-os a operar a máquina com eficiência e segurança, maximizando sua vida útil.

Um guia passo a passo para prolongar a vida útil da sua máquina de solda a laser.

Etapa 1: Criar um ambiente de trabalho ideal

Controle de temperatura e umidade: Mantenha um ambiente estável, normalmente entre 15°C e 30°C (59°F e 86°F), com umidade relativa abaixo de 70%.

Garantir a pureza do ar: Implemente uma ventilação robusta e considere sistemas avançados de filtragem de ar, especialmente em ambientes industriais, para proteger componentes ópticos e eletrônicos contra poeira.

Etapa 2: Implementar o Planejamento Estratégico de Uso

Evite operação constante em alta potência: Planeje períodos de resfriamento ou alterne tarefas de alta intensidade para reduzir o estresse térmico. Pense nisso como levar o motor de um carro ao limite — ele não foi projetado para desempenho máximo contínuo.

Opere dentro da capacidade nominal: Respeite sempre os parâmetros de projeto e o ciclo de trabalho da máquina para evitar sobrecarga nas peças mecânicas e elétricas.

Etapa 3: Comprometa-se com um cronograma de manutenção rigoroso

Limpeza e lubrificação de rotina: Limpe regularmente os componentes ópticos (lentes, espelhos) com soluções aprovadas e lubrifique as partes móveis (trilhos-guia, rolamentos) para minimizar o atrito.

Substituição proativa de componentes: Não espere que as peças quebrem. Estabeleça um cronograma para substituir consumíveis vulneráveis, como filtros e vedações, com base nas recomendações do fabricante. O custo da substituição rotineira de um consumível, seja uma janela óptica ou um filtro de água, é ínfimo comparado ao custo da falha catastrófica que ele foi projetado para evitar.

Etapa 4: Invista em treinamento de operadores e suporte especializado.

Treinamento completo do operador: Operadores qualificados que compreendem as capacidades da máquina, as configurações adequadas dos parâmetros e a resolução básica de problemas são essenciais. Eles minimizam o desgaste da máquina e previnem danos acidentais.

Aproveite a manutenção especializada: Para diagnósticos complexos, calibração e reparos, confie em técnicos profissionais. A manutenção profissional regular pode identificar problemas sutis antes que se tornem grandes problemas.

Etapa 5: Monitore constantemente a saúde da máquina.

Implemente o monitoramento de desempenho: utilize as ferramentas disponíveis para acompanhar indicadores-chave de saúde, como a potência real de saída do laser, a estabilidade da temperatura do chiller e os códigos de erro. Muitas máquinas modernas oferecem diagnósticos habilitados para IoT para manutenção preditiva.

Estabeleça um diagnóstico rápido de falhas: Crie um sistema claro para identificar e solucionar problemas prontamente. A ação rápida pode impedir que os problemas se agravem e causem danos mais sérios e períodos de inatividade prolongados.

Etapa 6: Planeje atualizações e melhorias estratégicas

Mantenha-se atualizado com a tecnologia: as atualizações de software podem melhorar a eficiência e o desempenho, às vezes prolongando a vida útil dos componentes por meio de algoritmos de controle otimizados.

Avalie as atualizações de equipamentos: chega um momento em que atualizar uma máquina antiga é mais econômico do que realizar reparos constantes. Considere isso quando os custos de manutenção se tornarem proibitivos ou quando uma tecnologia mais recente oferecer um retorno substancial sobre o investimento.

Conclusão: Proteja seu investimento por muitos anos.

Prolongar a vida útil da sua máquina de solda a laser não se resume a uma solução mágica; trata-se de adotar uma estratégia abrangente e proativa. Controlando meticulosamente o ambiente operacional, planejando o uso com cuidado, investindo em manutenção rigorosa e garantindo que seus operadores sejam altamente qualificados, você pode maximizar seu investimento, reduzir drasticamente o tempo de inatividade dispendioso e assegurar que sua máquina ofereça resultados de alta qualidade por muitos anos produtivos.

Perguntas frequentes (FAQ)

P1: Com que frequência uma máquina de solda a laser deve ser submetida a manutenção?

R: Isso depende do uso e do ambiente operacional. Uma regra geral é seguir os intervalos de manutenção recomendados pelo fabricante. Inspeções visuais diárias pelo operador são essenciais, com uma manutenção profissional mais completa realizada trimestralmente, semestralmente ou anualmente.

Q2: Qual é a peça mais cara para substituir em uma máquina de solda a laser?

A: A fonte de laser é normalmente o componente individual mais caro, representando muitas vezes uma parcela significativa do custo total da máquina. É por isso que protegê-la contra superaquecimento e contaminação é fundamental.

P3: A poeira pode realmente danificar uma máquina de solda a laser?

A: Com certeza. A poeira que se deposita em uma lente ou espelho de focalização pode absorver a energia do laser, fazendo com que ele aqueça e rache, queime ou se estilhace. Isso danifica permanentemente a óptica e prejudica seriamente o desempenho da máquina.

Q4: Operar um laser com potência reduzida prolonga sua vida útil?

A: Sim. Operar qualquer máquina consistentemente bem abaixo de sua capacidade nominal máxima reduz o estresse térmico e elétrico em todos os componentes, especialmente na fonte de laser e na fonte de alimentação, o que pode contribuir para uma vida útil operacional mais longa.

Precisa de ajuda para criar um plano de manutenção para seus equipamentos? Entre em contato com nossa equipe de especialistas hoje mesmo para uma consulta.

Data da publicação: 29/07/2025