Wybór odpowiedniej technologii czyszczenia przemysłowego to kluczowa decyzja, która wpływa na wydajność operacyjną, koszty produkcji i jakość produktu końcowego. Niniejsza analiza zapewnia zrównoważone porównanie czyszczenia laserowego i ultradźwiękowego, opierając się na uznanych zasadach inżynieryjnych i powszechnych zastosowaniach przemysłowych. Przeanalizujemy mechanizmy operacyjne, kluczowe kompromisy w zakresie wydajności, implikacje finansowe oraz potencjał integracyjny każdej technologii, aby pomóc Ci wybrać odpowiednie narzędzie do Twojego konkretnego wyzwania przemysłowego.

Niniejszy przewodnik ma na celu zapewnienie obiektywnego, opartego na dowodach porównania. Przeanalizujemy całkowity koszt posiadania, porównamy precyzję czyszczenia i jej wpływ na podłoża, ocenimy profile środowiskowe i bezpieczeństwa oraz zbadamy, jak każda technologia integruje się z procesem produkcyjnym.

Porównanie na wysokim poziomie: podsumowanie kompromisów

W tym przeglądzie przedstawiono porównanie obu technologii pod kątem kluczowych czynników operacyjnych. „Optymalny przypadek użycia” uwypukla scenariusze, w których mocne strony każdej z technologii są najbardziej widoczne.

| Funkcja | Czyszczenie ultradźwiękowe | |

| Optymalny przypadek użycia | Selektywne usuwanie zanieczyszczeń (rdzy, farby, tlenków) z powierzchni dostępnych z zewnątrz. Doskonałe do integracji z procesami produkcyjnymi. | Masowe czyszczenie części o złożonej geometrii wewnętrznej lub poza linią wzroku. Skuteczne w ogólnym odtłuszczaniu i usuwaniu cząstek stałych. |

| Mechanizm czyszczący | Linia wzroku: Wykorzystuje skupioną wiązkę laserową do usuwania zanieczyszczeń bezpośrednio na drodze wiązki. | Całkowite zanurzenie: części zanurzane są w kąpieli z płynem, gdzie kawitacja czyści wszystkie zwilżone powierzchnie, łącznie z kanałami wewnętrznymi. |

| Precyzja | Wysoki: Można precyzyjnie kontrolować, aby celować w określone obszary lub warstwy bez wpływu na sąsiednie powierzchnie. | Niski: Czyści wszystkie zanurzone powierzchnie bez wyjątku. To mocna strona do ogólnego czyszczenia, ale nie oferuje selektywności. |

| Wpływ podłoża | Generalnie Niski: Proces bezkontaktowy. Przy prawidłowym ustawieniu parametrów podłoże pozostaje nienaruszone. Nieprawidłowe ustawienia mogą spowodować uszkodzenie termiczne. | Zmienne: Ryzyko erozji powierzchni lub wżerów spowodowanych kawitacją na miękkich metalach lub delikatnych materiałach. Wpływ zależy również od twardości chemicznej płynu czyszczącego. |

| Koszt początkowy | Od wysokiego do bardzo wysokiego: Wymagana jest znacząca inwestycja kapitałowa w system laserowy oraz niezbędny sprzęt bezpieczeństwa/pomocniczy. | Niski do średniego: Dojrzała technologia z szerokim zakresem rozmiarów i cen dostępnych urządzeń. |

| Koszty operacyjne | Niskie koszty materiałów eksploatacyjnych: Podstawowym kosztem jest energia elektryczna. Nie są wymagane żadne środki czyszczące. Potencjał wysokich kosztów konserwacji: Źródła laserowe mają ograniczoną żywotność i ich wymiana może być kosztowna. | Bieżące koszty materiałów eksploatacyjnych: Stałe koszty środków czyszczących, oczyszczonej wody, energii grzewczej i utylizacji zanieczyszczonych odpadów płynnych. |

| Strumień odpadów | Suche cząstki stałe i opary, które muszą zostać wychwytywane przez system odciągu oparów/pyłu. | Zanieczyszczone odpady płynne (woda i chemikalia) wymagające specjalistycznego oczyszczania i utylizacji zgodnie z przepisami. |

| Automatyzacja | Wysoki potencjał: Łatwa integracja z ramionami robotów w celu zapewnienia całkowicie zautomatyzowanych procesów czyszczenia w linii produkcyjnej. | Potencjał umiarkowany: Możliwość automatyzacji załadunku/rozładunku i transferu wsadowego, jednak cykl zanurzania/suszenia często sprawia, że jest to stacja offline. |

| Bezpieczeństwo | Wymagane są specjalnie zaprojektowane elementy sterujące (obudowy) i środki ochrony indywidualnej (ŚOI) do stosowania przy świetle o wysokiej intensywności (okulary ochronne chroniące przed promieniowaniem laserowym). Odciąg oparów jest obowiązkowy. | Wymagane są środki ochrony indywidualnej do pracy z substancjami chemicznymi. Potencjalny wysoki poziom hałasu. Mogą być potrzebne obudowy w celu kontroli parowania. |

Podsumowanie finansowe: całkowity koszt posiadania lasera kontra ultradźwięki

Podstawową decyzją finansową jest kompromis między początkową inwestycją (CAPEX) a długoterminowymi kosztami operacyjnymi (OPEX).

Czyszczenie laserowe

CAPEX:Wysoki, łącznie z systemem i obowiązkowym sprzętem bezpieczeństwa/odciągiem oparów.

OPEX:Bardzo niskie, ograniczone do energii elektrycznej. Eliminuje wszelkie koszty materiałów chemicznych i utylizacji odpadów płynnych.

Perspektywy:Inwestycja z dużymi, ale przewidywalnymi przyszłymi kosztami wymiany źródła laserowego.

Czyszczenie ultradźwiękowe

CAPEX:Niska, oferująca przystępną początkową cenę zakupu.

OPEX:Wysokie i ciągłe, spowodowane powtarzającymi się kosztami środków chemicznych, energii grzewczej i regulowanym usuwaniem ścieków.

Perspektywy:Model „płać za zużycie”, który zobowiązuje organizację do ciągłego ponoszenia wydatków operacyjnych.

Podsumowanie:Dokonaj wyboru w oparciu o strategię finansową — czy ponieść wysokie koszty początkowe, aby zminimalizować przyszłe wydatki, czy obniżyć barierę wejścia, ponosząc jednak ciągłe koszty operacyjne.

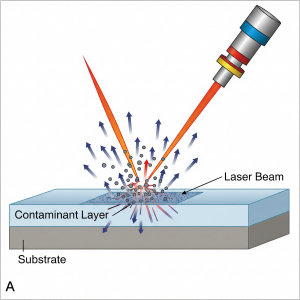

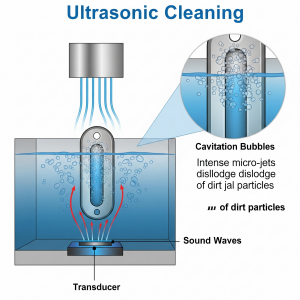

Jak działają technologie: Fizyka sprzątania

Czyszczenie laserowe:Wykorzystuje skupioną wiązkę światła o wysokiej energii w procesie zwanym ablacją laserową. Warstwa zanieczyszczeń na powierzchni pochłania intensywną energię impulsu laserowego, powodując jej natychmiastowe odparowanie lub sublimację z powierzchni. Podłoże, które ma inne właściwości absorpcyjne, pozostaje nienaruszone, gdy długość fali, moc i czas trwania impulsu lasera są prawidłowo dostrojone.

Czyszczenie ultradźwiękowe:Wykorzystuje przetworniki do generowania fal dźwiękowych o wysokiej częstotliwości (zwykle 20–400 kHz) w kąpieli cieczowej. Fale te tworzą i gwałtownie zapadają mikroskopijne pęcherzyki próżniowe w procesie zwanym kawitacją. Zapadanie się tych pęcherzyków wytwarza silne mikrostrumienie cieczy, które szorują powierzchnie, usuwając brud, tłuszcz i inne zanieczyszczenia z każdej zwilżonej powierzchni.

Reflektory aplikacji: gdzie każda technologia się wyróżnia

Wybór technologii zależy przede wszystkim od jej zastosowania.

W centrum uwagi 1: Czyszczenie laserowe w konserwacji form opon

Branża oponiarska dostarcza dobrze udokumentowanych przykładów zastosowania czyszczenia laserowego. Czyszczenie gorących form na miejscu za pomocą laserów, stosowane przez producentów takich jak Continental AG, oferuje wyraźne korzyści, eliminując konieczność chłodzenia, transportu i ponownego podgrzewania form. Skutkuje to skróceniem przestojów produkcyjnych, wydłużeniem żywotności form poprzez zastąpienie metod ściernych oraz poprawą jakości produktu dzięki stale czystym powierzchniom form. W tym przypadku wartość automatyzacji liniowej i czyszczenia bezkontaktowego jest kluczowa.

W centrum uwagi 2: Czyszczenie ultradźwiękowe instrumentów medycznych

Czyszczenie ultradźwiękowe to złoty standard w czyszczeniu skomplikowanych instrumentów medycznych i stomatologicznych. Urządzenia z zawiasami, ząbkowanymi krawędziami i długimi kanałami wewnętrznymi (kaniulami) nie mogą być skutecznie czyszczone metodami „linia wzroku”. Poprzez zanurzenie partii instrumentów w sprawdzonym roztworze detergentu, kawitacja ultradźwiękowa zapewnia usunięcie krwi, tkanek i innych zanieczyszczeń z każdej powierzchni, co jest kluczowym warunkiem sterylizacji. W tym przypadku decydującym czynnikiem jest możliwość czyszczenia elementów o geometrii innej niż linia wzroku oraz obsługa partii złożonych części.

Dokonywanie świadomego wyboru: neutralne ramy decyzyjne

Aby ustalić najlepsze rozwiązanie odpowiadające Twoim potrzebom, rozważ poniższe obiektywne pytania:

1.Geometria części:Jaka jest fizyczna natura Twoich części? Czy czyszczone powierzchnie są duże i dostępne z zewnątrz, czy też stanowią złożone kanały wewnętrzne i skomplikowane, niewidoczne elementy?

2.Rodzaj zanieczyszczenia:Co usuwasz? Czy jest to konkretna, związana warstwa (np. farba, tlenek), którą należy usunąć selektywnie, czy też ogólne, luźno przylegające zanieczyszczenie (np. olej, smar, brud)?

3.Model finansowy:Jakie jest podejście Twojej organizacji do inwestycji? Czy priorytetem jest minimalizacja początkowych nakładów inwestycyjnych, czy też firma może pozwolić sobie na wyższy koszt początkowy, aby potencjalnie obniżyć długoterminowe koszty operacyjne?

4.Integracja procesów:Czy Twój model produkcji opiera się na zautomatyzowanym procesie liniowym z minimalnym przestojem, czy też akceptowalny dla Twojego przepływu pracy jest proces czyszczenia w trybie offline i wsadowym?

5.Materiał podłoża:Jak wrażliwy jest materiał, z którego wykonana jest Twoja część? Czy jest to wytrzymały metal, miękki stop, delikatna powłoka, czy polimer, który może ulec uszkodzeniu pod wpływem agresywnych chemikaliów lub erozji kawitacyjnej?

6.Priorytety w zakresie ochrony środowiska i bezpieczeństwa:Jakie są Państwa główne obawy w zakresie EHS? Czy głównym celem jest eliminacja strumieni odpadów chemicznych, czy też zarządzanie ryzykiem związanym z cząstkami stałymi unoszącymi się w powietrzu i oświetleniem o wysokiej intensywności?

Wnioski: Dopasowanie narzędzia do zadania

Ani czyszczenie laserowe, ani ultradźwiękowe nie jest metodą jednoznacznie lepszą; są to różne narzędzia przeznaczone do różnych zadań.

Czyszczenie ultradźwiękowe pozostaje wysoce skuteczną i dojrzałą technologią, niezbędną do czyszczenia partii części o skomplikowanej geometrii, a także do ogólnego odtłuszczania, w przypadku którego selektywność nie jest wymagana.

Czyszczenie laserowe to skuteczne rozwiązanie w zastosowaniach wymagających wysokiej precyzji na dostępnych powierzchniach, bezproblemowej integracji z robotami oraz eliminacji materiałów chemicznych i związanych z nimi strumieni odpadów.

Strategiczny wybór wymaga dogłębnej analizy geometrii konkretnej części, rodzaju zanieczyszczeń, filozofii produkcji i modelu finansowego. Ocena tych czynników w kontekście różnych możliwości i ograniczeń każdej technologii doprowadzi do najbardziej efektywnego i ekonomicznego rozwiązania długoterminowego.

Czas publikacji: 29 lipca 2025 r.