Twoja spawarka laserowa to potężne urządzenie i znacząca inwestycja. Jednak nieoczekiwane przestoje, niestabilna wydajność i przedwczesne awarie mogą sprawić, że urządzenie stanie się poważnym obciążeniem. Koszt wymiany źródła lasera lub krytycznej optyki może być zawrotny.

A co, gdybyś mógł znacząco wydłużyć jej żywotność, zapewniając stałą jakość i maksymalizując zwrot z inwestycji? To nie kwestia szczęścia, ale strategii. Ten poradnik przedstawia kompleksowe ramy dotyczące wydłużenia żywotności Twojej spawarki laserowej, obejmujące wszystko – od codziennej konserwacji po długoterminowe planowanie strategiczne.

Najważniejsze wnioski

Średnia żywotność: Dobrze utrzymana maszyna zazwyczaj działa od 10 000 do 30 000 godzin, ale przy właściwej pielęgnacji okres ten można znacznie wydłużyć.

Podstawowe filary długowieczności: Żywotność maszyny zależy od czterech głównych czynników: środowiska pracy, sposobu użytkowania, rygorystycznej konserwacji i umiejętności operatora.

Największe zagrożenia dla spawarki laserowej: Głównymi wrogami Twojej maszyny są nadmierne ciepło, kurz, wysoka wilgotność, niestabilne zasilanie i ciągła praca przekraczająca jej znamionową wydajność.

Jaka jest średnia żywotność spawarki laserowej?

Dobrze utrzymana spawarka laserowa ma zazwyczaj szacowany okres eksploatacji od 10 000 do 30 000 godzin. Jest to jednak szacunkowa wartość. Jak już wspomnieliśmy, czynniki takie jak skrupulatna konserwacja i optymalne warunki środowiskowe mogą znacząco wpłynąć na to, czy urządzenie będzie działać w dolnym czy górnym zakresie tego zakresu, a nawet znacznie go przekroczyć.

Dzięki postępowi technologicznemu wiele nowoczesnych, wysokiej jakości źródeł lasera światłowodowego charakteryzuje się imponującą żywotnością, sięgającą około 100 000 godzin. Jednak całkowita żywotność urządzenia zależy od synergii działania wszystkich jego zintegrowanych komponentów, a nie tylko źródła.

6 czynników, które bezpośrednio wpływają na żywotność maszyn

Zrozumienie ukrytych czynników stresogennych pozwala na wdrożenie najskuteczniejszych środków zapobiegawczych.

1. Środowisko pracy

Czułe urządzenia elektroniczne i delikatna optyka są bardzo wrażliwe na warunki otoczenia.

Temperatura i wilgotność: Ekstremalne temperatury obciążają podzespoły, a wysoka wilgotność może powodować korozyjne skraplanie. Na przykład, nagły spadek temperatury może spowodować skraplanie się pary wodnej na wewnętrznej optyce, prowadząc do trwałego uszkodzenia.

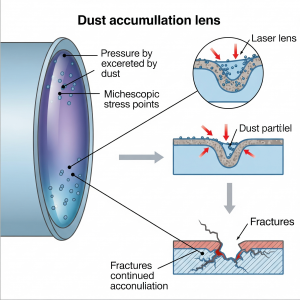

Czystość: Kurz i zanieczyszczenia unoszące się w powietrzu to cisi zabójcy. Mogą one osadzać się na soczewkach, powodując utratę mocy wiązki laserowej lub blokując żebra chłodzące, co prowadzi do przegrzania i awarii podzespołów.

2. Częstotliwość użytkowania i obciążenie operacyjne

Intensywność użytkowania maszyny ma bezpośredni wpływ na szybkość jej zużycia.

Nadmierne użytkowanie: Ciągła praca maszyny bez odpowiednich przerw prowadzi do znacznego naprężenia cieplnego i przyspieszonego zużycia źródła lasera i układu chłodzenia.

Nadmierne obciążenia: Ciągła praca z maksymalną lub zbliżoną wydajnością powoduje ogromne obciążenie mechaniczne ruchomych części. Dlatego kluczowe jest zrozumienie cyklu pracy maszyny – maksymalnego czasu pracy przy danej mocy wyjściowej.

3.Stabilność podzespołów elektronicznych

Niezawodność operacyjna systemu spawania laserowego jest nierozerwalnie związana ze stabilnością jego podzespołów elektronicznych. Płyty sterujące, zasilacze i obwody sterowników ulegają degradacji pod wpływem kilku czynników, które mogą bezpośrednio wpływać na wydajność, precyzję i żywotność systemu.

Naprężenia termiczne: Cykle termiczne i stałe ciepło powodują naprężenia w połączeniach lutowanych i przyspieszają degradację podzespołów, np. kondensatorów, co negatywnie wpływa na stabilność systemu i regulację mocy.

Koniec okresu eksploatacji komponentów: Wszystkie komponenty mają skończony okres eksploatacji. Nieunikniona degradacja materiałów prowadzi do spadku wydajności, sporadycznych usterek i ostatecznej awarii systemu, co wymaga proaktywnej strategii wymiany.

4. Niestabilna moc elektryczna

Wrażliwa elektronika spawarki laserowej jest bezbronna wobec niestabilnego zasilania. Przepięcia, spadki napięcia i inne wahania napięcia mogą siać spustoszenie w płytach sterujących i źródle zasilania, prowadząc do nagłych awarii lub ukrytych uszkodzeń, które skracają ich żywotność. Zapewnienie dedykowanej, profesjonalnie przygotowanej linii zasilającej nie jest opcjonalne – to podstawowy wymóg ochrony zasobów i zapewnienia niezawodnej pracy.

5. Przyjmij strategię proaktywnej konserwacji

Podejście „napraw, gdy się zepsuje” to jeden z najszybszych sposobów na skrócenie żywotności spawarki. Ustrukturyzowany, proaktywny plan konserwacji ma na celu wykrycie i rozwiązanie drobnych usterek, takich jak zabrudzony filtr czy zużyta uszczelka, zanim zdążą one przekształcić się w katastrofalną awarię. Taka dalekowzroczność nie tylko zapobiega kosztownym, awaryjnym naprawom i nieplanowanym przestojom, ale także znacznie obniża całkowity koszt posiadania maszyny w całym okresie jej eksploatacji.

6. Umiejętności i dyscyplina operatora

Nawet najsolidniejsza maszyna jest podatna na błędy ludzkie. Operator, który stale używa nieprawidłowych parametrów, ignoruje alerty systemowe lub niewłaściwie obchodzi się z delikatnymi elementami optycznymi, może bezpośrednio spowodować przyspieszone zużycie, a nawet natychmiastowe uszkodzenia. Właściwa dyscyplina operacyjna i przestrzeganie Standardowych Procedur Operacyjnych (SOP) są kluczowe. Kompleksowe szkolenie sprawia, że operatorzy stają się pierwszą linią obrony, umożliwiając im wydajną i bezpieczną obsługę maszyny, maksymalizując jednocześnie jej żywotność.

Przewodnik krok po kroku, jak wydłużyć żywotność spawarki laserowej

Krok 1: Stwórz optymalne środowisko pracy

Kontroluj temperaturę i wilgotność: utrzymuj stabilne środowisko, zazwyczaj w temperaturze od 15℃ do 30℃ (od 59℉ do 86℉), przy wilgotności względnej poniżej 70%.

Zadbaj o czystość powietrza: wprowadź skuteczną wentylację i rozważ zastosowanie zaawansowanych systemów filtracji powietrza, zwłaszcza w środowisku przemysłowym, aby chronić elementy optyczne i elektroniczne przed kurzem.

Krok 2: Wdrożenie strategicznego planowania użytkowania

Unikaj ciągłej pracy z dużą mocą: Zaplanuj okresy schładzania lub rozłóż zadania o wysokiej intensywności na kilka etapów, aby zmniejszyć obciążenie termiczne. Wyobraź sobie, że silnik samochodowy pracuje na najwyższych obrotach – nie jest on zaprojektowany do ciągłej pracy z maksymalną wydajnością.

Pracuj w ramach znamionowej wydajności: Zawsze przestrzegaj zaprojektowanych parametrów maszyny i cyklu pracy, aby zapobiec nadmiernemu obciążeniu części mechanicznych i elektrycznych.

Krok 3: Zobowiąż się do rygorystycznego harmonogramu konserwacji

Rutynowe czyszczenie i smarowanie: Regularnie czyść elementy optyczne (soczewki, lustra) za pomocą zatwierdzonych środków i smaruj części ruchome (prowadnice, łożyska), aby zminimalizować tarcie.

Proaktywna wymiana podzespołów: Nie czekaj, aż części się zepsują. Ustal harmonogram wymiany wrażliwych materiałów eksploatacyjnych, takich jak filtry i uszczelki, zgodnie z zaleceniami producenta. Koszt regularnej wymiany części eksploatacyjnej, niezależnie od tego, czy jest to okno optyczne, czy filtr wody, jest znikomy w porównaniu z kosztem katastrofalnej awarii, której ma zapobiegać.

Krok 4: Zainwestuj w szkolenie operatorów i wsparcie ekspertów

Kompleksowe szkolenie operatorów: Doświadczeni operatorzy, którzy rozumieją możliwości maszyny, prawidłowe ustawienia parametrów i potrafią rozwiązywać podstawowe problemy, są nieocenieni. Minimalizują obciążenie maszyny i zapobiegają przypadkowym uszkodzeniom.

Skorzystaj z profesjonalnej konserwacji: W przypadku skomplikowanej diagnostyki, kalibracji i napraw zaufaj profesjonalnym technikom. Regularny, profesjonalny serwis pozwala zidentyfikować drobne problemy, zanim staną się poważniejsze.

Krok 5: Ciągłe monitorowanie stanu maszyny

Wdrażaj monitorowanie wydajności: Użyj dostępnych narzędzi do śledzenia kluczowych wskaźników stanu, takich jak rzeczywista moc wyjściowa lasera, stabilność temperatury w układzie chłodzenia i kody błędów. Wiele nowoczesnych maszyn oferuje diagnostykę z obsługą Internetu Rzeczy (IoT) w celu predykcyjnej konserwacji.

Wprowadź szybką diagnostykę usterek: Stwórz przejrzysty system szybkiej identyfikacji i rozwiązywania problemów. Szybkie działanie może zapobiec przeradzaniu się problemów w poważniejsze uszkodzenia i dłuższe przestoje.

Krok 6: Zaplanuj strategiczne aktualizacje i ulepszenia

Bądź na bieżąco z technologią: Aktualizacje oprogramowania mogą poprawić wydajność i efektywność, a czasem nawet wydłużyć żywotność podzespołów dzięki zoptymalizowanym algorytmom sterowania.

Oceń modernizację sprzętu: Nadchodzi moment, w którym modernizacja starszej maszyny staje się bardziej opłacalna niż ciągłe naprawy. Weź to pod uwagę, gdy koszty konserwacji stają się zaporowe lub gdy nowsza technologia oferuje znaczny zwrot z inwestycji (ROI).

Podsumowanie: Chroń swoją inwestycję na lata

Wydłużenie żywotności spawarki laserowej to nie tylko jedno magiczne rozwiązanie, ale również kompleksowa, proaktywna strategia. Skrupulatna kontrola środowiska pracy, przemyślane planowanie użytkowania, rygorystyczna konserwacja i zapewnienie wysokich kwalifikacji operatorów pozwalają zmaksymalizować zwrot z inwestycji, radykalnie ograniczyć kosztowne przestoje i zapewnić wysoką jakość pracy urządzenia przez wiele lat.

Często zadawane pytania (FAQ)

P1: Jak często należy serwisować spawarkę laserową?

O: Zależy to od sposobu użytkowania i środowiska pracy. Ogólną zasadą jest przestrzeganie zalecanych przez producenta interwałów serwisowych. Codzienne kontrole wizualne przez operatora są niezbędne, a dokładniejszy, profesjonalny serwis przeprowadzany jest kwartalnie, półrocznie lub raz w roku.

P2: Która część spawarki laserowej jest najdroższa w wymianie?

A: Źródło lasera jest zazwyczaj najdroższym pojedynczym elementem, często stanowiącym znaczną część całkowitego kosztu maszyny. Dlatego jego ochrona przed przegrzaniem i zanieczyszczeniami jest tak ważna.

P3: Czy pył może uszkodzić spawarkę laserową?

O: Zdecydowanie. Kurz osadzający się na soczewce lub lustrze może pochłaniać energię lasera, powodując jego nagrzewanie się, pękanie, przepalanie lub rozbijanie. To powoduje trwałe uszkodzenie układu optycznego i poważne pogorszenie wydajności urządzenia.

P4: Czy używanie lasera o niższej mocy wydłuża jego żywotność?

O: Tak. Ciągła praca maszyny znacznie poniżej jej maksymalnej wydajności znamionowej zmniejsza obciążenie cieplne i elektryczne wszystkich podzespołów, zwłaszcza źródła lasera i zasilacza, co może przyczynić się do wydłużenia żywotności.

Potrzebujesz pomocy w stworzeniu planu konserwacji swojego sprzętu? Skontaktuj się z naszym zespołem ekspertów już dziś, aby umówić się na konsultację.

Czas publikacji: 29 lipca 2025 r.