ਲੇਜ਼ਰ ਸਫਾਈ ਤਕਨਾਲੋਜੀਇਹ ਮੁੱਖ ਤੌਰ 'ਤੇ ਏਰੋਸਪੇਸ ਉਦਯੋਗ ਵਿੱਚ ਹਵਾਈ ਜਹਾਜ਼ ਦੇ ਸਰੀਰ ਦੇ ਸਤਹ ਇਲਾਜ ਵਿੱਚ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।ਜਹਾਜ਼ ਦੀ ਮੁਰੰਮਤ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਕਰਦੇ ਸਮੇਂ, ਨਵੇਂ ਤੇਲ ਸੈਂਡਬਲਾਸਟਿੰਗ ਜਾਂ ਸਟੀਲ ਬੁਰਸ਼ ਸੈਂਡਿੰਗ ਅਤੇ ਹੋਰ ਰਵਾਇਤੀ ਤਰੀਕਿਆਂ ਨਾਲ ਸਪਰੇਅ ਕਰਨ ਲਈ ਸਤ੍ਹਾ 'ਤੇ ਪੁਰਾਣੇ ਪੇਂਟ ਨੂੰ ਹਟਾਉਣਾ ਜ਼ਰੂਰੀ ਹੁੰਦਾ ਹੈ।ਸਤ੍ਹਾ ਦੀ ਸਫਾਈਪੇਂਟ ਫਿਲਮ।

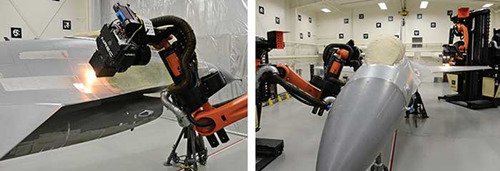

ਦੁਨੀਆ ਵਿੱਚ,ਲੇਜ਼ਰ ਸਫਾਈ ਸਿਸਟਮਹਵਾਬਾਜ਼ੀ ਉਦਯੋਗ ਵਿੱਚ ਲੰਬੇ ਸਮੇਂ ਤੋਂ ਵਰਤੇ ਜਾ ਰਹੇ ਹਨ। ਜਹਾਜ਼ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਇੱਕ ਨਿਸ਼ਚਿਤ ਸਮੇਂ ਬਾਅਦ ਦੁਬਾਰਾ ਪੇਂਟ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਪਰ ਪੇਂਟਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਅਸਲੀ ਪੁਰਾਣਾ ਪੇਂਟ ਪੂਰੀ ਤਰ੍ਹਾਂ ਹਟਾਉਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਰਵਾਇਤੀ ਮਕੈਨੀਕਲ ਪੇਂਟ ਹਟਾਉਣ ਦਾ ਤਰੀਕਾ ਜਹਾਜ਼ ਦੀ ਧਾਤ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਣਾ ਆਸਾਨ ਹੈ, ਜੋ ਸੁਰੱਖਿਅਤ ਉਡਾਣ ਲਈ ਲੁਕਵੇਂ ਖ਼ਤਰੇ ਲਿਆਉਂਦਾ ਹੈ। ਕਈ ਲੇਜ਼ਰ ਸਫਾਈ ਪ੍ਰਣਾਲੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ, ਧਾਤ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਏ ਬਿਨਾਂ ਦੋ ਦਿਨਾਂ ਦੇ ਅੰਦਰ A320 ਏਅਰਬੱਸ ਤੋਂ ਪੇਂਟ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਹਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

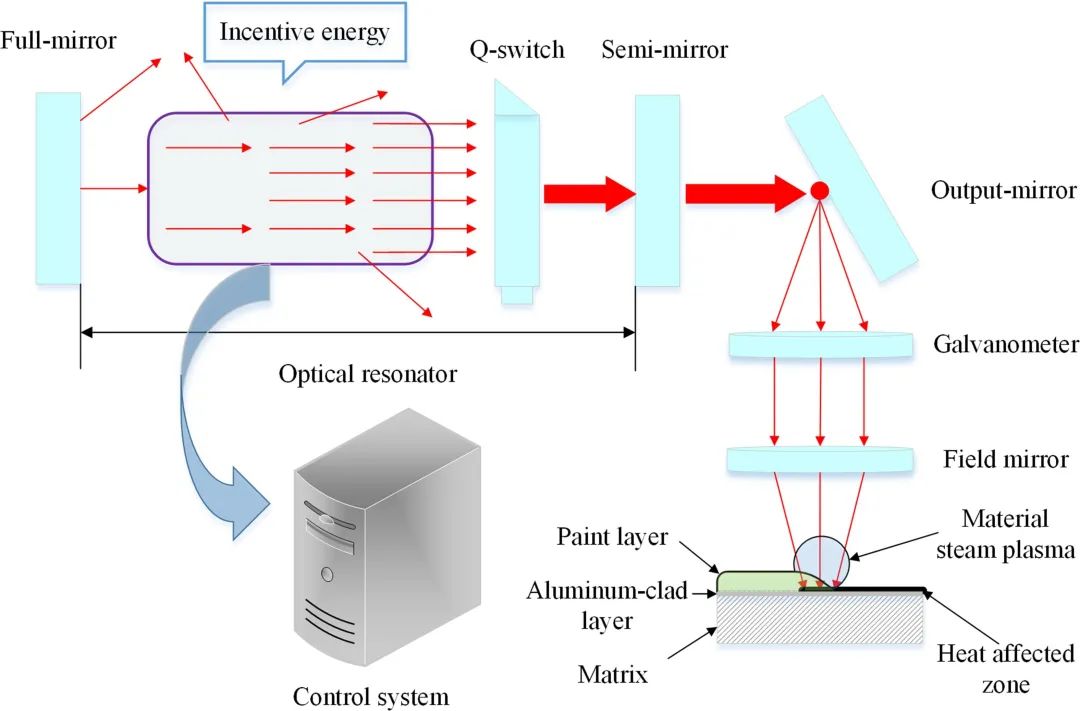

ਜਹਾਜ਼ ਦੀ ਸਤ੍ਹਾ ਦੀ ਸਫਾਈ ਵਿੱਚ ਲੇਜ਼ਰ ਸਫਾਈ ਦਾ ਭੌਤਿਕ ਸਿਧਾਂਤ:

1. ਲੇਜ਼ਰ ਦੁਆਰਾ ਨਿਕਲਣ ਵਾਲੀ ਬੀਮ ਨੂੰ ਇਲਾਜ ਕੀਤੀ ਜਾਣ ਵਾਲੀ ਸਤ੍ਹਾ 'ਤੇ ਗੰਦਗੀ ਦੀ ਪਰਤ ਦੁਆਰਾ ਸੋਖ ਲਿਆ ਜਾਂਦਾ ਹੈ।

2. ਵੱਡੀ ਊਰਜਾ ਦੇ ਸੋਖਣ ਨਾਲ ਇੱਕ ਤੇਜ਼ੀ ਨਾਲ ਫੈਲਣ ਵਾਲਾ ਪਲਾਜ਼ਮਾ (ਬਹੁਤ ਜ਼ਿਆਦਾ ਆਇਓਨਾਈਜ਼ਡ ਅਸਥਿਰ ਗੈਸ) ਬਣਦਾ ਹੈ, ਜੋ ਇੱਕ ਸਦਮਾ ਤਰੰਗ ਪੈਦਾ ਕਰਦਾ ਹੈ।

3. ਸਦਮਾ ਲਹਿਰ ਦੂਸ਼ਿਤ ਤੱਤਾਂ ਨੂੰ ਟੁਕੜਿਆਂ ਵਿੱਚ ਤੋੜ ਦਿੰਦੀ ਹੈ ਅਤੇ ਰੱਦ ਹੋ ਜਾਂਦੀ ਹੈ।

4. ਹਲਕੇ ਪਲਸ ਦੀ ਚੌੜਾਈ ਇੰਨੀ ਛੋਟੀ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ ਕਿ ਗਰਮੀ ਦੇ ਜਮ੍ਹਾਂ ਹੋਣ ਤੋਂ ਬਚਿਆ ਜਾ ਸਕੇ ਜੋ ਇਲਾਜ ਕੀਤੀ ਜਾ ਰਹੀ ਸਤ੍ਹਾ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾ ਸਕਦੀ ਹੈ।

5. ਪ੍ਰਯੋਗ ਦਰਸਾਉਂਦੇ ਹਨ ਕਿ ਜਦੋਂ ਧਾਤ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਆਕਸਾਈਡ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਧਾਤ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਪਲਾਜ਼ਮਾ ਪੈਦਾ ਹੁੰਦਾ ਹੈ।

ਜਹਾਜ਼ ਦੀ ਚਮੜੀ 'ਤੇ ਲੇਜ਼ਰ ਡੀਪੇਂਟਿੰਗ (ਲੇਜ਼ਰ ਸਫਾਈ) ਪ੍ਰਯੋਗ 2-6 J/cmexp ਦੇ ਲੇਜ਼ਰ ਫਲੂਐਂਸ 'ਤੇ ਕੀਤੇ ਗਏ ਸਨ। SEM ਅਤੇ EDS ਵਿਸ਼ਲੇਸ਼ਣ ਪ੍ਰਯੋਗਾਂ ਤੋਂ ਬਾਅਦ, ਅਨੁਕੂਲ ਲੇਜ਼ਰ ਪੇਂਟ ਹਟਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਮਾਪਦੰਡ 5 J/cmex ਹਨ। ਜਹਾਜ਼ ਦੀ ਉਡਾਣ ਸੁਰੱਖਿਆ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ, ਅਤੇ ਕਿਸੇ ਵੀ ਦੁਰਘਟਨਾ ਦੇ ਨੁਕਸਾਨ ਦੀ ਆਗਿਆ ਨਹੀਂ ਹੈ। ਇਸ ਲਈ, ਜੇਕਰ ਜਹਾਜ਼ ਦੇ ਰੱਖ-ਰਖਾਅ ਵਿੱਚ ਲੇਜ਼ਰ ਪੇਂਟ ਹਟਾਉਣ ਦੀ ਤਕਨਾਲੋਜੀ ਦੀ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੋਂ ਕਰਨੀ ਹੈ, ਤਾਂ ਜਹਾਜ਼ ਦੀ ਗੈਰ-ਵਿਨਾਸ਼ਕਾਰੀ ਸਫਾਈ ਨੂੰ ਮਹਿਸੂਸ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਵੱਖ-ਵੱਖ ਲੇਜ਼ਰ ਊਰਜਾ ਘਣਤਾ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੇ ਤਹਿਤ, ਲੇਜ਼ਰ ਸਫਾਈ ਪ੍ਰਕਿਰਿਆ ਦੁਆਰਾ ਸਫਾਈ ਤੋਂ ਬਾਅਦ ਜਹਾਜ਼ ਦੀ ਚਮੜੀ ਦੇ ਰਿਵੇਟ ਛੇਕਾਂ ਦੇ ਫ੍ਰੇਟਿੰਗ ਰਗੜ ਅਤੇ ਪਹਿਨਣ ਦੇ ਗੁਣਾਂ ਦਾ ਅਧਿਐਨ ਕੀਤਾ ਗਿਆ ਸੀ, ਅਤੇ ਚਮੜੀ ਦੇ ਦੂਜੇ ਹਿੱਸਿਆਂ ਦੇ ਰਗੜ ਅਤੇ ਪਹਿਨਣ ਦੇ ਗੁਣਾਂ ਦਾ ਮੁਲਾਂਕਣ ਕੀਤਾ ਗਿਆ ਸੀ। ਮਕੈਨੀਕਲ ਪੀਸਣ ਅਤੇ ਲੇਜ਼ਰ ਸਫਾਈ ਤੋਂ ਬਾਅਦ ਨਮੂਨਿਆਂ ਨਾਲ ਤੁਲਨਾ ਕੀਤੀ ਗਈ ਸੀ। ਨਤੀਜਿਆਂ ਨੇ ਦਿਖਾਇਆ ਕਿ ਲੇਜ਼ਰ ਸਫਾਈ ਨੇ ਜਹਾਜ਼ ਦੀ ਚਮੜੀ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਕਿਸੇ ਵੀ ਹਿੱਸੇ ਦੇ ਰਗੜ ਅਤੇ ਪਹਿਨਣ ਦੇ ਗੁਣਾਂ ਨੂੰ ਘੱਟ ਨਹੀਂ ਕੀਤਾ।

ਲੇਜ਼ਰ ਸਫਾਈ ਤੋਂ ਬਾਅਦ ਜਹਾਜ਼ ਦੀ ਚਮੜੀ ਦੀ ਸਤ੍ਹਾ ਦੇ ਬਚੇ ਹੋਏ ਤਣਾਅ, ਮਾਈਕ੍ਰੋਹਾਰਡਨੈੱਸ ਅਤੇ ਖੋਰ ਪ੍ਰਦਰਸ਼ਨ ਦਾ ਮੁਲਾਂਕਣ ਕੀਤਾ ਗਿਆ। ਮਕੈਨੀਕਲ ਪੀਸਣ ਅਤੇ ਲੇਜ਼ਰ ਸਫਾਈ ਦੇ ਮੁਕਾਬਲੇ, ਨਤੀਜੇ ਦਰਸਾਉਂਦੇ ਹਨ ਕਿ ਲੇਜ਼ਰ ਸਫਾਈ ਜਹਾਜ਼ ਦੀ ਚਮੜੀ ਦੀ ਸਤ੍ਹਾ ਦੇ ਮਾਈਕ੍ਰੋਹਾਰਡਨੈੱਸ ਅਤੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਘੱਟ ਨਹੀਂ ਕਰਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਲੇਜ਼ਰ ਸਫਾਈ ਤੋਂ ਬਾਅਦ, ਜਹਾਜ਼ ਦੀ ਚਮੜੀ ਦੀ ਸਤ੍ਹਾ ਪਲਾਸਟਿਕ ਵਿਗਾੜ ਪੈਦਾ ਕਰੇਗੀ, ਜੋ ਕਿ ਇੱਕ ਸਮੱਸਿਆ ਹੈ ਜਿਸ 'ਤੇ ਜਹਾਜ਼ ਦੀ ਚਮੜੀ ਦੀ ਸਤ੍ਹਾ ਦਾ ਇਲਾਜ ਕਰਨ ਲਈ ਲੇਜ਼ਰ ਸਫਾਈ ਤਕਨਾਲੋਜੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ ਵਿਸ਼ੇਸ਼ ਧਿਆਨ ਦੇਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਜਹਾਜ਼ਾਂ ਦੀ ਦੇਖਭਾਲ ਦੌਰਾਨ। ਜਹਾਜ਼ਾਂ ਦੀਆਂ ਸਤਹਾਂ ਤੋਂ ਪੇਂਟ ਹਟਾਉਣਾ ਲਾਜ਼ਮੀ ਹੈ, ਅਤੇ ਉਡਾਣ ਹਾਦਸਿਆਂ ਤੋਂ ਬਚਣ ਲਈ ਜਹਾਜ਼ਾਂ ਦੀ ਚਮੜੀ ਦੀਆਂ ਸਤਹਾਂ ਦੀ ਖੋਰ ਦੇ ਨੁਕਸ ਅਤੇ ਥਕਾਵਟ ਵਾਲੀਆਂ ਦਰਾਰਾਂ ਦੀ ਜਾਂਚ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ। ਇਸ ਲਈ, ਜਹਾਜ਼ਾਂ ਦੀ ਚਮੜੀ ਦੀ ਸਤ੍ਹਾ ਤੋਂ ਪੇਂਟ ਨੂੰ ਧਿਆਨ ਨਾਲ ਹਟਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਇਹ ਵਿਸ਼ੇਸ਼ ਧਿਆਨ ਦੇਣਾ ਜ਼ਰੂਰੀ ਹੈ ਕਿ ਪੇਂਟ ਹਟਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਇਹ ਯਕੀਨੀ ਬਣਾਵੇ ਕਿ ਸਬਸਟਰੇਟ ਨੂੰ ਨੁਕਸਾਨ ਨਾ ਪਹੁੰਚੇ।

ਰਵਾਇਤੀ ਪੇਂਟ ਹਟਾਉਣ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਮਕੈਨੀਕਲ ਸਫਾਈ, ਅਲਟਰਾਸੋਨਿਕ ਸਫਾਈ, ਅਤੇ ਰਸਾਇਣਕ ਸਫਾਈ ਸ਼ਾਮਲ ਹਨ। ਹਾਲਾਂਕਿ ਉਪਰੋਕਤ ਸਫਾਈ ਤਕਨਾਲੋਜੀਆਂ ਮੁਕਾਬਲਤਨ ਪਰਿਪੱਕ ਸਫਾਈ ਤਕਨਾਲੋਜੀਆਂ ਹਨ, ਫਿਰ ਵੀ ਬਹੁਤ ਸਾਰੀਆਂ ਕਮੀਆਂ ਹਨ। ਉਦਾਹਰਣ ਵਜੋਂ, ਮਕੈਨੀਕਲ ਪੀਸਣ ਦੀ ਸਫਾਈ ਵਿਧੀ ਬੇਸ ਸਮੱਗਰੀ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਣਾ ਬਹੁਤ ਆਸਾਨ ਹੈ, ਰਸਾਇਣਕ ਸਫਾਈ ਦਾ ਤਰੀਕਾ ਵਾਤਾਵਰਣ ਨੂੰ ਪ੍ਰਦੂਸ਼ਿਤ ਕਰੇਗਾ, ਅਤੇ ਅਲਟਰਾਸੋਨਿਕ ਸਫਾਈ ਦਾ ਤਰੀਕਾ ਵਰਕਪੀਸ ਦੇ ਆਕਾਰ ਦੁਆਰਾ ਸੀਮਿਤ ਹੈ, ਅਤੇ ਵੱਡੇ ਆਕਾਰ ਦੇ ਹਿੱਸਿਆਂ ਨੂੰ ਸਾਫ਼ ਕਰਨਾ ਆਸਾਨ ਨਹੀਂ ਹੈ।

ਹਾਲ ਹੀ ਦੇ ਸਾਲਾਂ ਵਿੱਚ, ਲੇਜ਼ਰ ਤਕਨਾਲੋਜੀ ਦੇ ਤੇਜ਼ੀ ਨਾਲ ਵਿਕਾਸ ਦੇ ਨਾਲ, ਲੇਜ਼ਰ ਸਫਾਈ ਤਕਨਾਲੋਜੀ ਇੱਕ ਸਫਾਈ ਤਕਨਾਲੋਜੀ ਬਣ ਗਈ ਹੈ ਜੋ ਵਧੇਰੇ ਸਵੈਚਾਲਿਤ, ਸਾਫ਼ ਅਤੇ ਸਸਤੀ ਹੈ। ਲੇਜ਼ਰ ਸਫਾਈ ਤਕਨਾਲੋਜੀ ਨੂੰ ਪੇਂਟ ਅਤੇ ਜੰਗਾਲ ਹਟਾਉਣ, ਟਾਇਰ ਮੋਲਡ ਸਫਾਈ, ਸੱਭਿਆਚਾਰਕ ਅਵਸ਼ੇਸ਼ ਸੁਰੱਖਿਆ, ਪ੍ਰਮਾਣੂ ਸ਼ੁੱਧੀਕਰਨ ਆਦਿ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਗਿਆ ਹੈ।

ਜੇਕਰ ਤੁਸੀਂ ਲੇਜ਼ਰ ਸਫਾਈ ਬਾਰੇ ਹੋਰ ਜਾਣਨਾ ਚਾਹੁੰਦੇ ਹੋ, ਜਾਂ ਆਪਣੇ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ ਲੇਜ਼ਰ ਸਫਾਈ ਮਸ਼ੀਨ ਖਰੀਦਣਾ ਚਾਹੁੰਦੇ ਹੋ, ਤਾਂ ਕਿਰਪਾ ਕਰਕੇ ਸਾਡੀ ਵੈੱਬਸਾਈਟ 'ਤੇ ਇੱਕ ਸੁਨੇਹਾ ਛੱਡੋ ਅਤੇ ਸਾਨੂੰ ਸਿੱਧਾ ਈਮੇਲ ਕਰੋ!

ਪੋਸਟ ਸਮਾਂ: ਅਕਤੂਬਰ-09-2022