Lazerinio valymo technologijadaugiausia naudojamas orlaivių kėbulų paviršiaus apdorojimui aviacijos ir kosmoso pramonėje. Remontuojant ir prižiūrint orlaivį, iš esmės būtina pašalinti senus dažus nuo paviršiaus, kad būtų galima purkšti naujus alyvos smėliasrove arba plieniniu šepečiu ir kitais tradiciniais metodais.paviršiaus valymasdažų plėvelė.

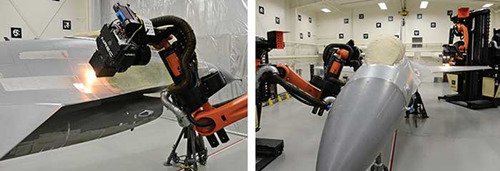

Pasaulyjelazerinio valymo sistemosjau seniai naudojami aviacijos pramonėje. Orlaivio paviršių reikia perdažyti po tam tikro laiko, tačiau prieš dažymą reikia visiškai pašalinti senus dažus. Tradicinis mechaninis dažų šalinimo metodas lengvai pažeidžia metalinį orlaivio paviršių, o tai kelia paslėptą pavojų saugiam skrydžiui. Naudojant kelias lazerinio valymo sistemas, dažus nuo „A320 Airbus“ galima visiškai pašalinti per dvi dienas nepažeidžiant metalinio paviršiaus.

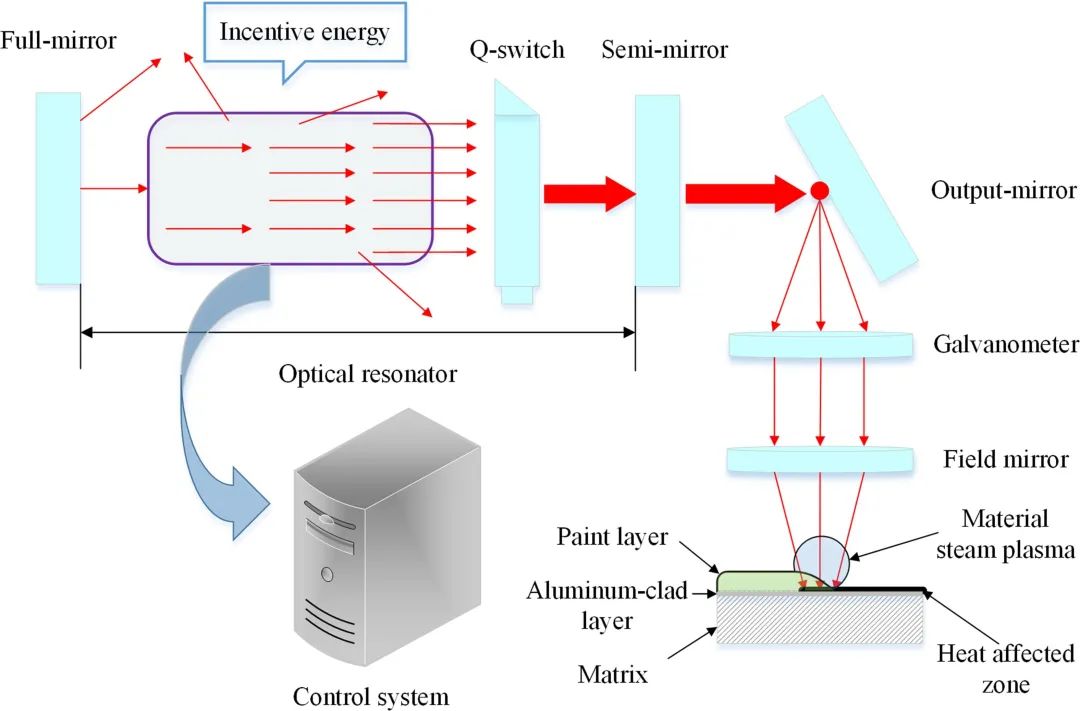

Fizinis lazerinio valymo principas valant orlaivių paviršius:

1. Lazerio skleidžiamą spindulį sugeria užteršto paviršiaus sluoksnis.

2. Didelės energijos absorbcija suformuoja sparčiai besiplečiančią plazmą (labai jonizuotas nestabilias dujas), kuri sukuria smūginę bangą.

3. Smūginė banga suskaido teršalus į fragmentus ir yra atmetami.

4. Šviesos impulso plotis turi būti pakankamai trumpas, kad būtų išvengta šilumos kaupimosi, kuris pažeistų apdorojamą paviršių.

5. Eksperimentai rodo, kad kai metalo paviršiuje yra oksido, jame susidaro plazma.

Lazerinio dažų šalinimo (lazerinio valymo) eksperimentai su orlaivių apdanga buvo atlikti esant 2–6 J/cmex lazerio srautui. Atlikus SEM ir EDS analizės eksperimentus, optimalūs lazerinio dažų šalinimo proceso parametrai yra 5 J/cmex. Orlaivio skrydžio saugumas yra nepaprastai svarbus, todėl negalima leisti atsitiktinių nuostolių. Todėl, jei lazerinio dažų šalinimo technologija bus plačiai naudojama orlaivių techninėje priežiūroje, turi būti užtikrintas neardomasis orlaivio valymas.

Skirtingomis lazerio energijos tankio sąlygomis buvo tiriamos orlaivio apdangos kniedžių skylių trinties ir dilimo savybės po valymo lazeriniu valymo procesu, taip pat įvertintos kitų apdangos dalių trinties ir dilimo savybės. Palyginimai buvo atlikti su mėginiais po mechaninio šlifavimo ir lazerinio valymo. Rezultatai parodė, kad lazerinis valymas nesumažino jokių orlaivio apdangos paviršiaus komponentų trinties ir dilimo savybių.

Buvo įvertinti orlaivio paviršiaus liekamojo įtempio, mikrokietumo ir atsparumo korozijai rodikliai po lazerinio valymo. Palyginti su mechaniniu šlifavimu ir lazeriniu valymu, rezultatai rodo, kad lazerinis valymas nesumažina orlaivio paviršiaus mikrokietumo ir atsparumo korozijai. Tačiau po lazerinio valymo orlaivio paviršius plastiškai deformuojasi, o tai yra problema, į kurią reikia atkreipti ypatingą dėmesį naudojant lazerinio valymo technologiją orlaivio paviršiaus apdorojimui.

Orlaivio techninės priežiūros metu. Dažai nuo orlaivio paviršių turi būti pašalinti, o orlaivio apdangos paviršiai turi būti patikrinti, ar nėra korozijos defektų ir nuovargio įtrūkimų, kad būtų išvengta skrydžių avarijų. Todėl kruopščiai šalinant dažus nuo orlaivio apdangos paviršiaus, būtina atkreipti ypatingą dėmesį į tai, kad dažų šalinimo procesas užtikrintų, jog nebūtų pažeistas pagrindas.

Tradiciniai dažų šalinimo procesai apima mechaninį valymą, ultragarsinį valymą ir cheminį valymą. Nors minėtos valymo technologijos yra gana brandžios, jos vis dar turi daug trūkumų. Pavyzdžiui, mechaninis šlifavimas labai lengvai pažeidžia pagrindinę medžiagą, cheminis valymas teršia aplinką, o ultragarsinis valymas ribojamas ruošinio dydžio, todėl sunku valyti dideles detales.

Pastaraisiais metais, sparčiai tobulėjant lazerių technologijoms, lazerinio valymo technologija tapo labiau automatizuota, aiškesnė ir pigesnė valymo technologija. Lazerinio valymo technologija plačiai naudojama dažų ir rūdžių šalinimui, padangų pelėsių valymui, kultūrinių relikvijų apsaugai, branduoliniam valymui ir kt.

Jei norite sužinoti daugiau apie lazerinį valymą arba įsigyti geriausią lazerinio valymo įrenginį, palikite žinutę mūsų svetainėje ir parašykite mums tiesiogiai el. paštu!

Įrašo laikas: 2022-10-09