ສະແຕນເລດຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນອຸດສາຫະກໍາຕ່າງໆເນື່ອງຈາກຄຸນສົມບັດທີ່ເປັນເອກະລັກເຊັ່ນ: ການຕໍ່ຕ້ານ corrosion ແລະຮູບແບບ. ດ້ວຍຄວາມກ້າວຫນ້າຂອງເຕັກໂນໂລຢີ, ການເຊື່ອມໂລຫະດ້ວຍເລເຊີໄດ້ກາຍເປັນວິທີການເຊື່ອມໃຫມ່, ເຊິ່ງມີຄວາມໄດ້ປຽບຫຼາຍເມື່ອທຽບໃສ່ກັບເຕັກນິກການເຊື່ອມໂລຫະແບບດັ້ງເດີມ. ຢ່າງໃດກໍຕາມ, ຫນຶ່ງໃນສິ່ງທ້າທາຍຂອງການເຊື່ອມໂລຫະເລເຊີແມ່ນການຜິດປົກກະຕິຂອງສະແຕນເລດ. ໃນບົດຄວາມນີ້, ພວກເຮົາຈະປຶກສາຫາລືວິທີການຫຼີກເວັ້ນການເຊື່ອມໂລຫະສະແຕນເລດ deformation ແລະ delve ເຂົ້າໄປໃນປັດໃຈທີ່ກ່ຽວຂ້ອງຢ່າງໃກ້ຊິດກັບມັນ.

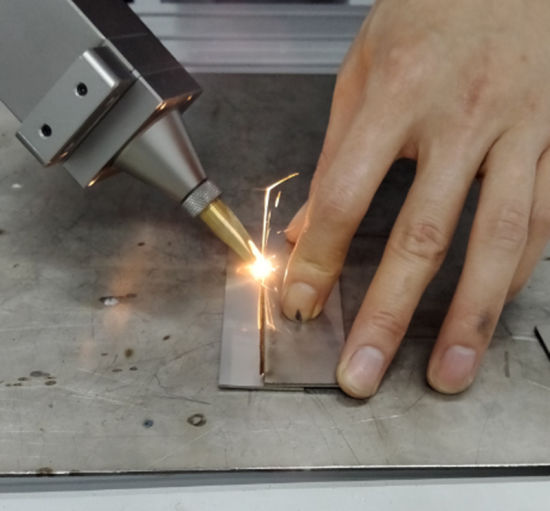

ກ່ອນອື່ນ ໝົດ, ມັນ ຈຳ ເປັນຕ້ອງເຂົ້າໃຈວ່າເປັນຫຍັງການເຊື່ອມໂລຫະເລເຊີເຮັດໃຫ້ເກີດການຜິດປົກກະຕິຂອງສະແຕນເລດ. ການເຊື່ອມໂລຫະດ້ວຍເລເຊີປະກອບດ້ວຍການໃຊ້ເລເຊີທີ່ມີພະລັງງານສູງເພື່ອລະລາຍ ແລະ ເຊື່ອມພື້ນຜິວຂອງໂລຫະສອງຊິ້ນເຂົ້າກັນ. ໃນລະຫວ່າງຂະບວນການນີ້, ຄວາມຮ້ອນແລະຄວາມເຢັນຢ່າງໄວວາເຮັດໃຫ້ເກີດການບິດເບືອນຄວາມຮ້ອນ, ເຊິ່ງເຮັດໃຫ້ເກີດການຜິດປົກກະຕິຂອງພື້ນທີ່ເຊື່ອມ. ໃນຂະນະທີ່ນີ້ເບິ່ງຄືວ່າບໍ່ສາມາດຫຼີກລ່ຽງໄດ້, ມີຂັ້ນຕອນຈໍານວນຫນຶ່ງທີ່ສາມາດປະຕິບັດເພື່ອຫຼຸດຜ່ອນຫຼືແມ້ກະທັ້ງການລົບລ້າງການບິດເບືອນ.

ຫນຶ່ງໃນຂັ້ນຕອນທໍາອິດໃນການຫຼີກເວັ້ນການເຊື່ອມໂລຫະເລເຊີການບິດເບືອນແມ່ນການຄັດເລືອກລະມັດລະວັງຂອງຕົວກໍານົດການເຊື່ອມໂລຫະເລເຊີທີ່ເຫມາະສົມ. ປັດໄຈຕ່າງໆເຊັ່ນ: ພະລັງງານ laser, ຄວາມໄວການເຊື່ອມໂລຫະ, ແລະ beam focus ຄວນໄດ້ຮັບການປັບປຸງໃຫ້ດີທີ່ສຸດເພື່ອບັນລຸຄຸນນະພາບການເຊື່ອມໂລຫະທີ່ຕ້ອງການ. ໂດຍການປັບຕົວກໍານົດການເຫຼົ່ານີ້, ການປ້ອນຄວາມຮ້ອນສາມາດຄວບຄຸມໄດ້ແລະການຜິດປົກກະຕິຄວາມຮ້ອນທີ່ເຮັດໃຫ້ເກີດການບິດເບືອນສາມາດຫຼຸດລົງໄດ້. ນອກຈາກນັ້ນ, ການນໍາໃຊ້ຮູບແບບກໍາມະຈອນແທນທີ່ຈະເປັນໂຫມດຄື້ນຢ່າງຕໍ່ເນື່ອງຈະຊ່ວຍຫຼຸດຜ່ອນເຂດທີ່ໄດ້ຮັບຜົນກະທົບຈາກຄວາມຮ້ອນແລະການຜິດປົກກະຕິຕໍ່ມາ.

ການພິຈາລະນາທີ່ສໍາຄັນອີກອັນຫນຶ່ງແມ່ນການອອກແບບຂອງຕົວເຊື່ອມຕໍ່ຂອງມັນເອງ. ຮູບຮ່າງ, ຂະຫນາດແລະການຕັ້ງຄ່າຂອງຮ່ວມກັນສາມາດສົ່ງຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ຈໍານວນການຜິດປົກກະຕິທີ່ເກີດຂື້ນໃນລະຫວ່າງການເຊື່ອມໂລຫະເລເຊີ. ເພື່ອຫຼຸດຜ່ອນການບິດເບືອນ, ແນະນໍາໃຫ້ໃຊ້ການເຊື່ອມໂລຫະກວ້າງແລະຫຼີກເວັ້ນມຸມແຫຼມຫຼືແຫຼມ. ອັນນີ້ກະຈາຍຄວາມຮ້ອນໄດ້ເທົ່າທຽມກັນຫຼາຍຂຶ້ນ ແລະຫຼຸດຜ່ອນຄວາມເຂັ້ມຂຸ້ນຂອງຄວາມກົດດັນຄວາມຮ້ອນ. ນອກຈາກນັ້ນ, ການນໍາໃຊ້ການເຊື່ອມໂລຫະ fillet (ການເຊື່ອມໂລຫະທີ່ມີຮູບຮ່າງໂຄ້ງ concave ຫຼື convex) ຍັງຊ່ວຍຫຼຸດຜ່ອນການບິດເບືອນ.

ນອກເຫນືອໄປຈາກຕົວກໍານົດການເຊື່ອມໂລຫະແລະການອອກແບບຮ່ວມກັນ, ທາງເລືອກຂອງຄວາມຫນາຂອງວັດສະດຸຍັງມີບົດບາດສໍາຄັນໃນການຫຼີກເວັ້ນການບິດເບືອນ. ແຜ່ນສະແຕນເລດທີ່ຫນາກວ່າແມ່ນມີຄວາມສ່ຽງຕໍ່ການຜິດປົກກະຕິເນື່ອງຈາກການນໍາຄວາມຮ້ອນທີ່ສູງຂຶ້ນ. ເພື່ອຫຼຸດຜ່ອນການນີ້, ມັນແນະນໍາໃຫ້ໃຊ້ແຜ່ນສະແຕນເລດບາງໆຫຼືໃຊ້ເຄື່ອງເຮັດຄວາມຮ້ອນຫຼືລະບົບເຮັດຄວາມເຢັນໃນລະຫວ່າງຂະບວນການ soldering. ກົນໄກການເຮັດຄວາມເຢັນເຫຼົ່ານີ້ຊ່ວຍ dissipate ຄວາມຮ້ອນເກີນແລະຫຼຸດຜ່ອນ gradients ຄວາມຮ້ອນ, ຫຼຸດຜ່ອນການບິດເບືອນ.

ນອກຈາກນັ້ນ, ການນໍາໃຊ້ເຕັກນິກການແກ້ໄຂແລະການຍຶດທີ່ເຫມາະສົມສາມາດຊ່ວຍຫຼີກເວັ້ນການບິດເບືອນການເຊື່ອມໂລຫະເລເຊີ. fixture ຫມາຍເຖິງການຈັດຕໍາແຫນ່ງແລະການແກ້ໄຂຂອງ workpiece ໃນລະຫວ່າງການຂະບວນການເຊື່ອມ. ມັນເປັນສິ່ງ ຈຳ ເປັນເພື່ອຮັບປະກັນວ່າຊິ້ນວຽກໄດ້ຮັບການສະ ໜັບ ສະ ໜູນ ແລະສອດຄ່ອງຢ່າງພຽງພໍເພື່ອປ້ອງກັນການເຄື່ອນໄຫວຫຼືການບິດເບືອນໃນລະຫວ່າງການເຊື່ອມໂລຫະ. ໃນທາງກົງກັນຂ້າມ, ການຍຶດຕິດແມ່ນກ່ຽວຂ້ອງກັບການຈັບຊິ້ນວຽກຢູ່ໃນສະຖານທີ່ໂດຍໃຊ້ jigs ຫຼືອຸປະກອນທີ່ຖືກອອກແບບມາເປັນພິເສດ. ການຍຶດທີ່ເຫມາະສົມຈະຊ່ວຍຮັກສາລະດັບຄວາມສອດຄ່ອງທີ່ຕ້ອງການແລະຫຼຸດຜ່ອນໂອກາດຂອງການ warping.

ສຸດທ້າຍ, ການປິ່ນປົວຄວາມຮ້ອນຫລັງການເຊື່ອມໂລຫະສາມາດຖືກນໍາໃຊ້ເພື່ອບັນເທົາຄວາມກົດດັນທີ່ຕົກຄ້າງແລະຫຼຸດຜ່ອນການບິດເບືອນ. ການຫົດຕົວ, ການບັນເທົາຄວາມຄຽດ, ແລະແມ້ກະທັ້ງຂະບວນການເຮັດຄວາມເຢັນທາງອາກາດທີ່ງ່າຍດາຍຈະຊ່ວຍໃຫ້ໂຄງສ້າງການເຊື່ອມໂລຫະຄົງທີ່ແລະຫຼຸດຜ່ອນການບິດເບືອນ. ການນໍາໃຊ້ອຸປະກອນການປິ່ນປົວຄວາມຮ້ອນພິເສດແລະເຕັກນິກສາມາດສະຫນອງການວົງຈອນຄວາມຮ້ອນທີ່ຈໍາເປັນເພື່ອຮັບປະກັນການເຊື່ອມໂລຫະສະແຕນເລດຄົງທີ່ແລະບໍ່ມີການຜິດປົກກະຕິ.

ສະຫຼຸບ,ການເຊື່ອມໂລຫະເລເຊີສະເຫນີຂໍ້ໄດ້ປຽບຈໍານວນຫລາຍກວ່າວິທີການເຊື່ອມໂລຫະແບບດັ້ງເດີມໃນແງ່ຂອງຄວາມໄວ, ຄວາມແມ່ນຍໍາແລະຄຸນນະພາບ. ຢ່າງໃດກໍຕາມ, ການຜິດປົກກະຕິຂອງສະແຕນເລດເຮັດໃຫ້ເກີດສິ່ງທ້າທາຍຕໍ່ຂະບວນການເຊື່ອມໂລຫະເລເຊີ. ການບິດເບືອນການເຊື່ອມໂລຫະເລເຊີຂອງສະແຕນເລດສາມາດປະຕິບັດໄດ້ຢ່າງມີປະສິດທິພາບໂດຍການເລືອກຢ່າງລະມັດລະວັງແລະການເພີ່ມປະສິດທິພາບຂອງຕົວກໍານົດການເຊື່ອມ, ການອອກແບບການຕັ້ງຄ່າຮ່ວມກັນທີ່ເຫມາະສົມ, ການພິຈາລະນາຄວາມຫນາຂອງວັດສະດຸ, ການປະຕິບັດເຕັກນິກການສ້ອມແຊມແລະຍຶດທີ່ເຫມາະສົມ, ແລະການນໍາໃຊ້ການປິ່ນປົວຄວາມຮ້ອນຫລັງການເຊື່ອມໂລຫະ. ມາດຕະການເຫຼົ່ານີ້, ສົມທົບກັບຄຸນສົມບັດປະກົດຂຶ້ນຂອງສະແຕນເລດ, ປະກອບສ່ວນໃຫ້ການເຊື່ອມໂລຫະທີ່ມີຄຸນນະພາບສູງທີ່ມີການບິດເບືອນຫນ້ອຍທີ່ສຸດ.

ຖ້າຫາກວ່າທ່ານຕ້ອງການທີ່ຈະຮຽນຮູ້ເພີ່ມເຕີມກ່ຽວກັບການເຊື່ອມໂລຫະ laser, ຫຼືຕ້ອງການທີ່ຈະຊື້ເຄື່ອງເຊື່ອມ laser ທີ່ດີທີ່ສຸດສໍາລັບທ່ານ, ກະລຸນາອອກຂໍ້ຄວາມຢູ່ໃນເວັບໄຊທ໌ຂອງພວກເຮົາແລະສົ່ງອີເມວຫາພວກເຮົາໂດຍກົງ!

ເວລາປະກາດ: ກໍລະກົດ-18-2023