ເຕັກໂນໂລຊີທໍາຄວາມສະອາດ laserສ່ວນໃຫຍ່ແມ່ນໃຊ້ໃນການປິ່ນປົວດ້ານຂອງຮ່າງກາຍຂອງເຮືອບິນໃນອຸດສາຫະກໍາການບິນ. ໃນເວລາທີ່ການສ້ອມແປງແລະບໍາລຸງຮັກສາເຮືອບິນ, ມັນເປັນສິ່ງຈໍາເປັນໂດຍພື້ນຖານແລ້ວທີ່ຈະເອົາສີເກົ່າອອກເທິງຫນ້າດິນເພື່ອສີດນ້ໍາມັນ sandblasting ໃຫມ່ຫຼື sand brush ເຫຼັກແລະວິທີການພື້ນເມືອງອື່ນໆຂອງ.ທໍາຄວາມສະອາດພື້ນຜິວຮູບເງົາສີ.

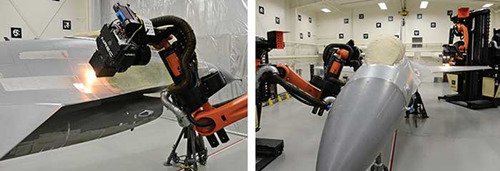

ໃນໂລກ,ລະບົບທໍາຄວາມສະອາດ laserໄດ້ຖືກນໍາໃຊ້ຍາວໃນອຸດສາຫະກໍາການບິນ. ພື້ນຜິວຂອງເຄື່ອງບິນຕ້ອງໄດ້ຮັບການທາສີຄືນໃຫມ່ຫຼັງຈາກໄລຍະເວລາທີ່ແນ່ນອນ, ແຕ່ການທາສີເກົ່າຂອງຕົ້ນສະບັບຕ້ອງໄດ້ຮັບການໂຍກຍ້າຍອອກຫມົດກ່ອນທີ່ຈະທາສີ. ວິທີການກໍາຈັດສີກົນຈັກແບບດັ້ງເດີມແມ່ນງ່າຍທີ່ຈະເຮັດໃຫ້ເກີດຄວາມເສຍຫາຍຕໍ່ຫນ້າໂລຫະຂອງເຮືອບິນ, ເຊິ່ງນໍາເອົາອັນຕະລາຍທີ່ເຊື່ອງໄວ້ໃນການບິນທີ່ປອດໄພ. ການນໍາໃຊ້ລະບົບທໍາຄວາມສະອາດເລເຊີຫຼາຍ, ສີສາມາດເອົາອອກຫມົດຈາກ A320 Airbus ພາຍໃນສອງມື້ໂດຍບໍ່ມີການທໍາລາຍພື້ນຜິວໂລຫະ.

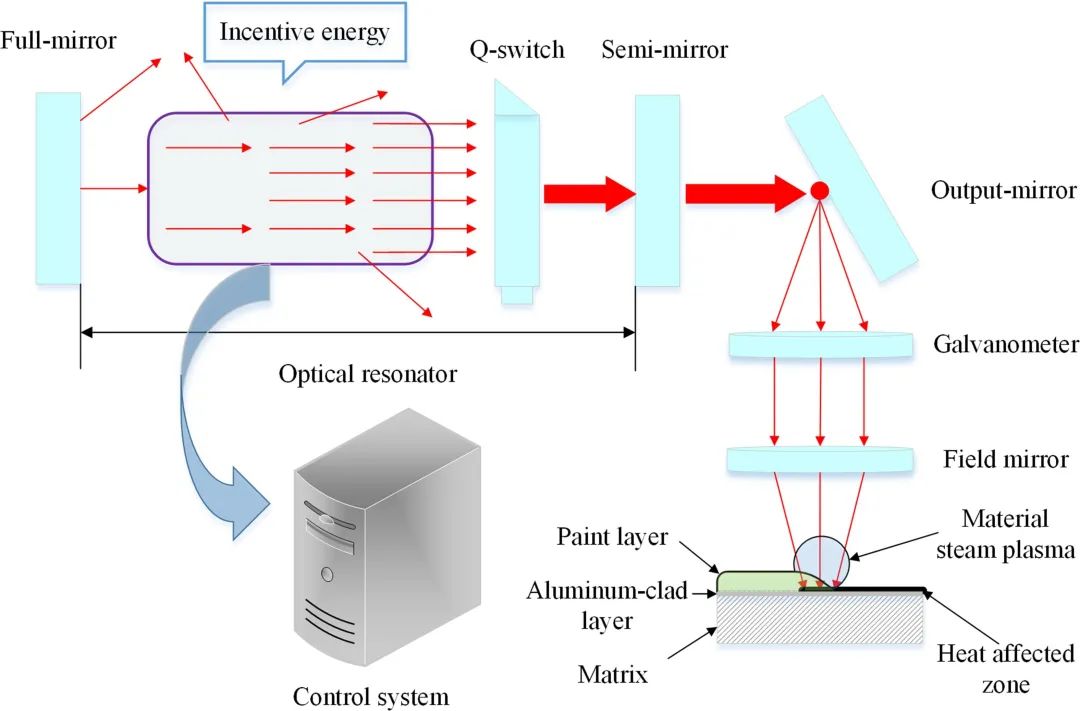

ຫຼັກການທາງກາຍະພາບຂອງການທໍາຄວາມສະອາດ laser ໃນການທໍາຄວາມສະອາດຫນ້າດິນຂອງເຮືອບິນ:

1. beam emitted ໂດຍ laser ໄດ້ຖືກດູດຊຶມໂດຍຊັ້ນການປົນເປື້ອນຢູ່ໃນຫນ້າດິນທີ່ຈະໄດ້ຮັບການປິ່ນປົວ.

2. ການດູດຊຶມຂອງພະລັງງານຂະຫນາດໃຫຍ່ປະກອບເປັນ plasma ການຂະຫຍາຍຕົວຢ່າງໄວວາ (ອາຍແກັສທີ່ບໍ່ຫມັ້ນຄົງ ionized ສູງ), ເຊິ່ງຜະລິດເປັນຄື້ນຊ໊ອກ.

3. ຄື້ນຊ໊ອກແຕກແຍກສິ່ງປົນເປື້ອນອອກເປັນຊິ້ນສ່ວນ ແລະຖືກປະຕິເສດ.

4. ຄວາມກວ້າງຂອງກຳມະຈອນແສງສະຫວ່າງຕ້ອງສັ້ນພໍເພື່ອຫຼີກລ່ຽງການສ້າງຄວາມຮ້ອນທີ່ເຮັດໃຫ້ເກີດຄວາມເສຍຫາຍຕໍ່ພື້ນຜິວທີ່ຖືກປະຕິບັດ.

5. ການທົດລອງສະແດງໃຫ້ເຫັນວ່າເມື່ອມີ oxide ຢູ່ເທິງຫນ້າໂລຫະ, plasma ຈະຖືກສ້າງຂື້ນຢູ່ເທິງຫນ້າໂລຫະ.

ການທົດລອງ depainting laser (ການທໍາຄວາມສະອາດ) ເທິງຜິວຫນັງຂອງເຮືອບິນໄດ້ຮັບການປະຕິບັດໃນລະຫວ່າງ laser fluences 2–6 J/cmexp. ຫຼັງຈາກການທົດລອງການວິເຄາະ SEM ແລະ EDS, ຕົວກໍານົດການຂະບວນການກໍາຈັດສີເລເຊີທີ່ດີທີ່ສຸດແມ່ນ 5 J / cmex. ຄວາມປອດໄພໃນການບິນຂອງເຮືອບິນແມ່ນມີຄວາມສຳຄັນທີ່ສຸດ, ແລະບໍ່ມີການສູນເສຍອຸບັດຕິເຫດ. ດັ່ງນັ້ນ, ຖ້າຫາກວ່າເຕັກໂນໂລຊີການກໍາຈັດສີ laser ຈະຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນການບໍາລຸງຮັກສາເຮືອບິນ, ການທໍາຄວາມສະອາດທີ່ບໍ່ທໍາລາຍເຄື່ອງບິນຕ້ອງໄດ້ຮັບການຮັບຮູ້.

ພາຍໃຕ້ເງື່ອນໄຂຄວາມຫນາແຫນ້ນຂອງພະລັງງານ laser ທີ່ແຕກຕ່າງກັນ, ຄຸນສົມບັດ friction fretting ແລະການສວມໃສ່ຂອງຮູ rivet ຂອງຜິວຫນັງເຮືອບິນຫຼັງຈາກທໍາຄວາມສະອາດໄດ້ຖືກສຶກສາໂດຍຂະບວນການທໍາຄວາມສະອາດ laser, ແລະ friction ແລະການສວມໃສ່ຂອງພາກສ່ວນອື່ນໆໃນຜິວຫນັງໄດ້ຖືກປະເມີນ. ການປຽບທຽບໄດ້ຖືກເຮັດດ້ວຍຕົວຢ່າງຫຼັງຈາກການຂັດກົນຈັກແລະການທໍາຄວາມສະອາດເລເຊີ. ຜົນໄດ້ຮັບສະແດງໃຫ້ເຫັນວ່າການທໍາຄວາມສະອາດດ້ວຍເລເຊີບໍ່ໄດ້ຫຼຸດຜ່ອນ friction ແລະການສວມໃສ່ຂອງອົງປະກອບໃດໆກ່ຽວກັບຜິວຫນັງຂອງເຮືອບິນ.

ຄວາມກົດດັນທີ່ຕົກຄ້າງ, microhardness ແລະການປະຕິບັດການກັດກ່ອນຂອງຫນ້າດິນຂອງເຮືອບິນຫຼັງຈາກການທໍາຄວາມສະອາດ laser ໄດ້ຖືກປະເມີນ. ເມື່ອປຽບທຽບກັບການຂັດກົນຈັກແລະການທໍາຄວາມສະອາດເລເຊີ, ຜົນໄດ້ຮັບສະແດງໃຫ້ເຫັນວ່າການທໍາຄວາມສະອາດເລເຊີບໍ່ໄດ້ຫຼຸດລົງ microhardness ແລະການຕໍ່ຕ້ານ corrosion ຂອງຜິວຫນັງເຮືອບິນ. ຢ່າງໃດກໍ່ຕາມ, ຫຼັງຈາກການເຮັດຄວາມສະອາດດ້ວຍເລເຊີ, ຜິວຫນັງຂອງເຮືອບິນຈະເຮັດໃຫ້ເກີດການຜິດປົກກະຕິຂອງພາດສະຕິກ, ເຊິ່ງເປັນບັນຫາທີ່ຕ້ອງການຄວາມເອົາໃຈໃສ່ເປັນພິເສດໃນເວລາທີ່ນໍາໃຊ້ເຕັກໂນໂລຢີການເຮັດຄວາມສະອາດດ້ວຍເລເຊີເພື່ອປິ່ນປົວຜິວຫນັງຂອງເຮືອບິນ.

ໃນລະຫວ່າງການບໍາລຸງຮັກສາເຮືອບິນ. ການທາສີເທິງພື້ນຜິວເຮືອບິນຕ້ອງຖືກຖອດອອກ, ແລະຜິວໜັງຂອງເຮືອບິນຕ້ອງໄດ້ຮັບການກວດກາເບິ່ງຂໍ້ບົກພ່ອງຂອງ corrosion ແລະຮອຍແຕກຂອງຄວາມເມື່ອຍລ້າເພື່ອຫຼີກເວັ້ນການອຸປະຕິເຫດໃນການບິນ. ດັ່ງນັ້ນ, ໃນຂະບວນການເອົາສີອອກຢ່າງລະມັດລະວັງກ່ຽວກັບຜິວຫນັງຂອງເຮືອບິນ, ມັນຈໍາເປັນຕ້ອງເອົາໃຈໃສ່ເປັນພິເສດ, ຂະບວນການກໍາຈັດສີຕ້ອງຮັບປະກັນວ່າຊັ້ນໃຕ້ດິນບໍ່ເສຍຫາຍ.

ຂະບວນການກໍາຈັດສີພື້ນເມືອງລວມມີການທໍາຄວາມສະອາດກົນຈັກ, ການທໍາຄວາມສະອາດ ultrasonic, ແລະການທໍາຄວາມສະອາດສານເຄມີ. ເຖິງແມ່ນວ່າເທກໂນໂລຍີທໍາຄວາມສະອາດຂ້າງເທິງແມ່ນເຕັກໂນໂລຢີທໍາຄວາມສະອາດທີ່ຂ້ອນຂ້າງໃຫຍ່, ຍັງມີຂໍ້ບົກຜ່ອງຫຼາຍຢ່າງ. ສໍາລັບຕົວຢ່າງ, ວິທີການທໍາຄວາມສະອາດຂອງເຄື່ອງຂັດແມ່ນງ່າຍຫຼາຍທີ່ຈະເຮັດໃຫ້ເກີດຄວາມເສຍຫາຍຂອງວັດສະດຸພື້ນຖານ, ວິທີການທໍາຄວາມສະອາດສານເຄມີຈະມົນລະພິດສິ່ງແວດລ້ອມ, ແລະວິທີການທໍາຄວາມສະອາດ ultrasonic ໄດ້ຖືກຈໍາກັດໂດຍຂະຫນາດຂອງ workpiece ໄດ້, ແລະມັນບໍ່ງ່າຍທີ່ຈະເຮັດຄວາມສະອາດພາກສ່ວນຂະຫນາດໃຫຍ່.

ໃນຊຸມປີມໍ່ໆມານີ້, ດ້ວຍການພັດທະນາຢ່າງໄວວາຂອງເທກໂນໂລຍີເລເຊີ, ເທກໂນໂລຍີທໍາຄວາມສະອາດເລເຊີໄດ້ກາຍເປັນເຕັກໂນໂລຢີທໍາຄວາມສະອາດແບບອັດຕະໂນມັດ, ຊັດເຈນກວ່າ, ແລະລາຄາຖືກກວ່າ. ເທກໂນໂລຍີທໍາຄວາມສະອາດເລເຊີໄດ້ຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນສີແລະການກໍາຈັດ rust, ທໍາຄວາມສະອາດ mold ຢາງ, ປົກປັກຮັກສາ relic ວັດທະນະທໍາ, purification nuclear, ແລະອື່ນໆ.

ຖ້າຫາກວ່າທ່ານຕ້ອງການທີ່ຈະຮຽນຮູ້ເພີ່ມເຕີມກ່ຽວກັບການທໍາຄວາມສະອາດ laser, ຫຼືຕ້ອງການທີ່ຈະຊື້ເຄື່ອງເຮັດຄວາມສະອາດ laser ທີ່ດີທີ່ສຸດສໍາລັບທ່ານ, ກະລຸນາອອກຂໍ້ຄວາມຢູ່ໃນເວັບໄຊທ໌ຂອງພວກເຮົາແລະສົ່ງອີເມວຫາພວກເຮົາໂດຍກົງ!

ເວລາປະກາດ: ຕຸລາ-09-2022