メーカーは常に、自動車や航空宇宙分野だけでなく、より強度が高く、耐久性があり、信頼性の高い製品の開発を目指しています。この追求の中で、メーカーは材料システムを頻繁にアップグレードし、より低密度で耐熱性と耐腐食性に優れた金属合金に置き換えています。これにより、メーカーは市場でより強固な地位を築くことができます。

実際のところ、それは話の半分にしか過ぎません。

さらに強力な戦略的優位性は、製品の強度、耐久性、信頼性に関する定量化可能な確実性です。

古い素材をより強度の高い素材に交換することは良いスタートとなるかもしれませんが、強固な構造を作るためには、よりクリーンで効率的な表面洗浄を必要とする、より高度な製造プロセスも必要です。自動車や航空宇宙産業でよく使用されるアルミニウム合金などの金属や、炭素繊維ポリマー複合材などの先端素材は、軽量化(ファスナーを使用すると構造に重量が加わるため)と、より信頼性の高い接合部を実現するために、接合が必要です。

従来のアルミニウム仕上げ技術には、サンドブラスト、溶剤ワイピング、研磨(研磨パッドを使用)、または陽極酸化処理などがあります。接着剤による接合は、従来の仕上げが対応できない、より自動化されたプロセスへの道を開きます。

航空宇宙分野では、厳しい仕様を満たすために、より高価で厳格な前処理が必要となる陽極酸化処理がより一般的に行われています。サンドブラストや手作業による研磨技術には、固有のばらつきがあるため、より厳密なプロセス管理が不可欠です。

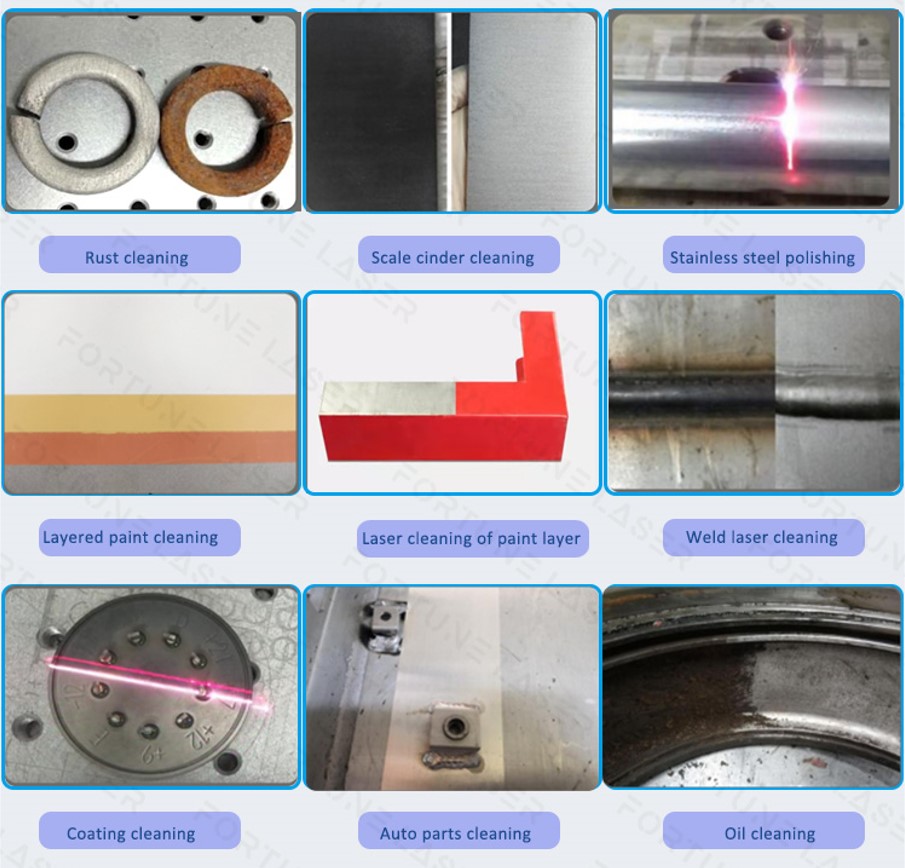

レーザー洗浄またはレーザーアブレーションは、金属および複合材料の表面をより精密かつ環境に優しく、自動化可能で効率的な洗浄方法として、このプロセスギャップを埋めます。これらの材料の表面に見られる汚染物質は、レーザー処理によって容易に除去できます。

レーザー洗浄は非常に強力であるため、表面にどのような影響を与えるかを正確に把握することが不可欠です。適切に処理された表面と、処理不足または過剰に処理された表面の違いを評価することは非常に困難です。レーザープロセス自体と同等の感度と精度を備えた定量的なプロセス検証技術により、メーカーは金属および複合材表面が接合に最適な状態にあることを確信できます。

次のフォーチュンレーザーでは、レーザークリーニングを選択する理由について詳しく紹介します。

1 –レーザークリーニングとは?

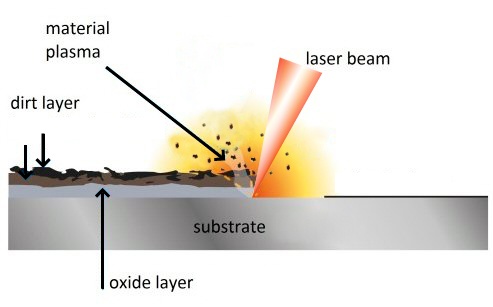

レーザー処理は、非常に精密な熱洗浄技術であり、集束した(多くの場合パルス状の)レーザービームを用いて材料表面の微細部分を除去(アブレーション)します。レーザーは表面に照射され、原子を除去します。この技術は、非常に硬い材料に極めて小さく深い穴を開けたり、表面に薄膜やナノ粒子を生成したりするために使用できます。

この表面洗浄プロセスは、微細な層の汚染物質や残留物にまで到達できるため、非常に効果的です。アルミニウム表面には、接着剤の接合に悪影響を及ぼす酸化物や潤滑油が含まれており、複合材には残留離型剤やその他のシリコーン汚染物質が残っていることが多く、これらは接着剤と強力な化学結合を形成できません。

これらの残留物が存在する表面に接着剤を塗布すると、接着剤は材料の最上層数分子層にある油分やシリコーンに化学的に接着しようとします。これらの結合は非常に弱く、性能試験中または製品の使用中に必然的に破壊されます。表面と接着剤またはコーティングが接触する部分で接合部が破断することを界面破壊といいます。重ねせん断試験中の凝集破壊は、接着剤自体の内部で破断が起こることです。これは非常に強力な接着と、弾力性と耐久性に優れた組み立て構造を示しています。

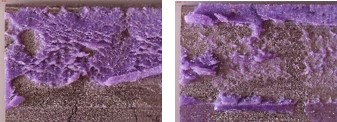

レーザー処理されたこれらの複合サンプルの凝集破壊は、材料の両側の接着剤が結合していることを示しています。

処理されていないこれらの複合サンプルの界面破壊は、接着剤が片側にのみ付着し、もう片側からは完全に剥がれていることを示しています。

凝集破壊が発生すると、界面結合が何の理由もなく剥がれることはありません。表面処理は、表面を改質して汚染物質を除去し、接着剤と化学的に融合して耐久性と信頼性の高い接着を実現できる表面を形成または露出させることを目的としています。

2- レーザー処理した表面が接着に適しているかどうかを確認する方法

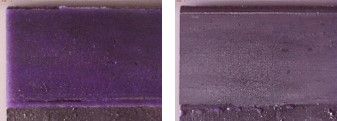

IJAA の論文で言及されているような、時間の経過による処理の劣化を理解するために使用される接触角測定は、レーザー洗浄プロセスを監視および検証するための非常に優れた方法です。

接触角測定は、レーザー処理対象表面で起こる分子変化に敏感です。表面に置かれた液体の滴は、表面の微細な汚染物質の量と正確に相関して増減します。接触角測定は、付着力の確かな指標であり、処理の強度と材料の洗浄ニーズがどの程度一致しているかを明確に可視化することができます。

接触角測定は、分光法で検出される汚染物質レベルの変化と非常によく相関します。表面上の汚染物質の精密測定は、メーカーが購入できず、実際に製造されている部品にはそもそも使用できない機器を用いて行われることがほとんどです。

接触角測定は、生産ラインでの処理の直前と直後に実行できます。マニュアルまたは自動測定ツール大量生産、高精度製造の自動化ニーズにより、レーザー洗浄が時代遅れの表面処理方法に取って代わったのと同様に、接触角測定によって、ダインインクやウォーターブレークテストなどの主観的で不正確な表面品質テストも時代遅れになっています。

強度性能試験は、加工対象となる材料のサンプルのみを検査するため、不良率の増加につながるだけでなく、より強力な接合を実現する方法の示唆も得られません。接触角を生産ライン全体に適用することで、工程の調整が必要な箇所を正確に特定し、何をどの程度調整する必要があるかに関する洞察を得ることができます。

3- レーザークリーニングを使用する理由

レーザー表面処理が接着力を向上させる方法については、多くの優れた研究が行われています。例えば、接着ジャーナルに掲載された論文従来の方法と比較して、レーザー洗浄によって接合強度がどの程度向上するかを調査しました。

実験結果によると、接着前レーザー表面処理は、未処理および陽極酸化処理済み基板と比較して、改質エポキシ接着アルミニウム試験片のせん断強度を大幅に向上させました。最良の結果は、レーザーエネルギーが約0.2 J/パルス/cm²のときに得られ、単層せん断強度は未処理アルミニウム合金と比較して600~700%、クロム酸陽極酸化処理済み基板と比較して40%向上しました。

処理中にレーザーパルス数が増加するにつれて、破壊モードは接着性から凝集性へと変化しました。後者の現象は、電子顕微鏡観察で明らかになった形態変化、およびオージェ分光法および赤外分光法で示された化学変化と相関しています。

レーザーアブレーションのもう一つの興味深い効果は、時間が経っても劣化しない表面を作り出す力があることです。

フォーチュンレーザーレーザー洗浄が表面とどのように相互作用するかを驚くべき方法で研究する素晴らしい研究成果を上げています。アルミニウムにレーザー処理を施すと、表面に小さなクレーターが形成され、それが溶融し、ほぼ同時に表面で微結晶層へと固まります。この層はアルミニウム自体よりもさらに耐腐食性に優れています。

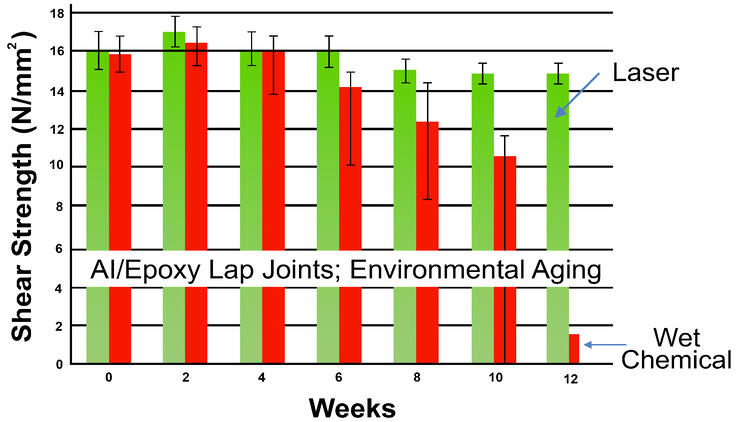

下のグラフは、レーザー処理されたアルミニウムと化学処理されたアルミニウムの接合部のせん断強度の違いを示しています。時間の経過とともに、表面が湿潤環境にさらされると、水分が表面を腐食させ始めるため、化学処理された表面の接着力は著しく低下しますが、レーザー処理された表面は数週間の曝露後も耐腐食性を維持します。

レーザー洗浄についてさらに詳しく知りたい場合、または最適なレーザー洗浄機を購入したい場合は、当社の Web サイトにメッセージを残し、直接メールをお送りください。

投稿日時: 2022年8月12日