板金溶接の溶接強度と外観要件はますます高くなっており、特に付加価値が高く溶接品質が求められる部品では、従来の溶接方法では、大きな入熱などによりワークピースが変形してしまうという問題があり、多大な研磨や成形方法が必要となり、コストの上昇につながります。

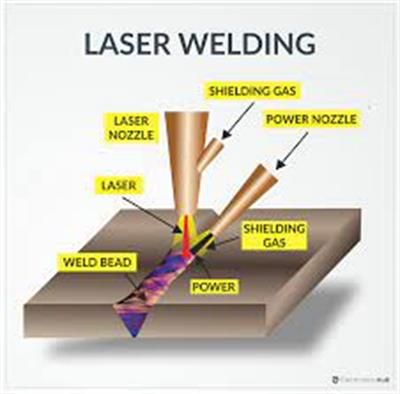

しかし、レーザー溶接エネルギー密度が非常に高く、熱影響部が非常に低いため、溶接効率が大幅に向上するだけでなく、品質も向上し、後処理時間も短縮されます。

そのため、現代の板金製造におけるレーザー溶接の応用はますます普及しています。多くのお客様は、設備調達コスト、溶接効率と品質、研削速度、後加工消耗品、消費電力、操作の難しさ、安全対策、アフターサービスコストなど、様々な側面を懸念しています。

市場には様々な種類の溶接機が存在します。レーザー溶接機を選ぶ際には、以下の要素を考慮する必要があります。

1. 光学特性:スポットサイズ(レーザーロッド径、ファイバー径とタイプ、出口ヘッドパラメータ)、焦点面の高さ、被写界深度、スポット位置、スポット入射角。

2.制御特性:フィードバック制御モードと電力波形の選択。

当社は、様々な溶接モードを比較検討した結果、光ファイバー4次元自動溶接、ロボット自動溶接、およびハンドヘルドレーザー溶接板金業界の様々なニーズに対応します。3つの装置の光源はすべてファイバーレーザーを採用しており、消耗品やメンテナンスが不要で、ビーム品質が良好で、溶接速度が速いため、板金業界の加工に最適な原理です。

機器の選択

01. 自動ファイバー溶接g

適用範囲:主に中小型標準板金の大量生産に使用され、高精度な製品であり、適切な工具と治具を使用することでバッチ処理を実現できます。

高効率自動化:高出力レーザー出力、高精度繰り返し位置決め、遠隔四次元ワークベンチ、超便利な操作システム、溶接ヘッドの自動フォーカスと回転、加工と生産自動化の高効率比を実現します。

強くて美しい:溶接部のアスペクト比が高く(深くて狭い)、フィラーワイヤが不要で、溶融部の汚染が少なく、溶接部の強度と靭性が高く(母材を超える場合もあり)、明るく美しい。

熱の影響が小さい:レーザー出力が高く、溶接プロセス非常に高速なので、ワークへの入熱量が非常に低く、熱影響部が小さく、ワークが変形しません。

高密度:溶接シームの形成時にガスが速やかに抜けるため、溶け込み溶接シームには気孔が残りません。さらに、溶接後の急速冷却により溶接組織が緻密になり、溶接密度が非常に高くなります。

コントロール:溶接シームの位置決め、スポットサイズ、ビーム透過、光エネルギー調整、ストローク制御、高速緊急停止などのすべての機能を制御できます。

便利な操作:ボタンの集中操作、画面の視覚的な監視、便利で迅速な操作。

安定したパフォーマンス:機械は部品から機械全体に至るまで品質技術チームによって厳密に管理されており、工場を出荷する前に徹底的に検査およびテストされるため、機械の性能は非常に安定しています。

幅広い用途:4軸ロングストロークリンク機構により、溶接材料に応じて異なる波形のプロセスパラメータを設定できるため、溶接パラメータを溶接要件に合わせて調整できます。さまざまな業界、製品、方法の溶接に適しています。

スイングヘッド:光スポットの大きさや形状を調整できるため、用途が広く、さまざまな製品の溶接に適応できます。

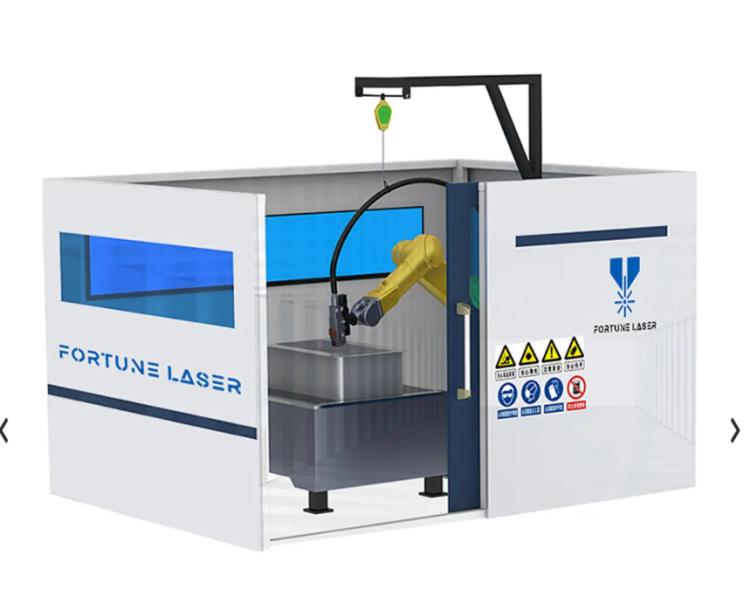

02. ロボット溶接

用途: 主に中型・大型の標準板金の大ロット生産に使用されます。高い位置決め精度と柔軟な動作を特徴とし、複雑な軌道角度を持つ様々なワークピースの加工に適しています。マルチステーション化により溶接効率を向上させることができ、手作業の代替と労働強度の低減を実現する唯一の選択肢です。

6軸ロボットアームを使用し、溶接範囲が広いです。

繰り返し位置決め精度は最大 0.05 mm まで向上します。

このロボットは剛性が高く、耐用年数が長いです。

生産効率が大幅に向上し、24時間連続稼働が可能になりました。金型と組立ラインを組み合わせることで、自動大量生産を実現できます。

スイングヘッド:光点の大きさと形状を調整することができ、広く使用することができ、適応することができます各種溶接製品。

03. ハンドヘルドレーザー溶接

用途:主に非標準板金に使用されます。製品の種類が多く、様々な治具に適していないため、過剰な投資は避けてください。製品の曲げ精度は高くなく、隙間が大きすぎるため、採用が困難であるという問題を解決します。このモデルはお客様から満場一致で高い評価を得ています。

簡単な操作:そのハンドヘルドレーザー溶接機習得と使用が簡単で、オペレーターは高品質の溶接結果を簡単に達成できます。

高い溶接効率:ハンドヘルドレーザー溶接はアルゴンアーク溶接よりも高速です。2人の溶接作業員を省くことで、生産効率は簡単に2倍になります。

溶接消耗品なし:作業中にフィラーワイヤを使用せずに簡単に溶接を完了できるため、生産および加工時の材料コストが削減されます。

良好な溶接効果:ハンドヘルドレーザー溶接はホットメルト溶接です。従来の溶接と比較して、レーザー溶接はエネルギー密度が高く、効果も優れています。

高いエネルギー効率変換:レーザーの光電変換効率は30%と高く、エネルギー消費も少なくなります。

使いやすく柔軟性があります:手持ち式レーザー溶接、自由で柔軟性があり、到達範囲が広い

溶接継ぎ目は研磨する必要がありません。連続溶接で、鱗がなく滑らかで、美しく、傷がないため、その後の研磨工程が削減されます。

スイングヘッド:光スポットの大きさや形状を調整できるため、用途が広く、さまざまな製品の溶接に適応できます。

レーザー出力波形を選択する際、一般的に、同じレーザーエネルギーを出力するという前提において、パルス幅が広いほど溶接スポットは大きくなり、レーザー出力波形のピークパワーが高いほど溶接スポットは深くなります。現在、レーザー出力波形の設定方法を網羅したものは存在しません。ユーザーは使用の過程で徐々に探索し、自社製品に適したレーザー出力波形を見つけることができます。

レーザー溶接機の選択はバッチ処理の歩留まりにとって非常に重要です。したがって、条件が許せば、ユーザーはレーザー出力リアルタイムネガティブフィードバック溶接機を最大限に活用して、製品の良品率を向上させることができます。

レーザー溶接について詳しく知りたい場合、または最適なレーザー溶接機を購入したい場合は、当社の Web サイトにメッセージを残し、直接メールでお問い合わせください。

投稿日時: 2023年2月17日