フォーチュンレーザー ハンドヘルドファイバーレーザー溶接機

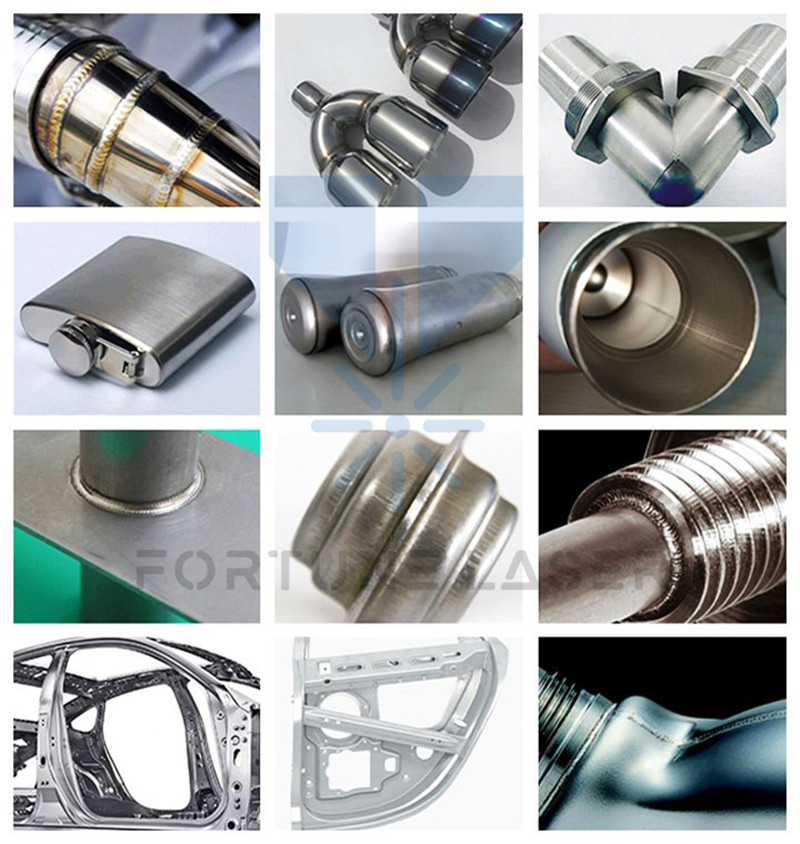

ハンドヘルドファイバーレーザー溶接機(ポータブルハンドヘルドレーザー溶接機とも呼ばれる)は、非接触溶接に属する新世代のレーザー溶接装置です。操作プロセスに圧力は必要ありません。動作原理は、レーザーと材料の相互作用を通じて、高エネルギー強度のレーザービームを材料の表面に直接照射することです。材料は内部で溶融し、その後冷却されて結晶化することで溶接部を形成します。

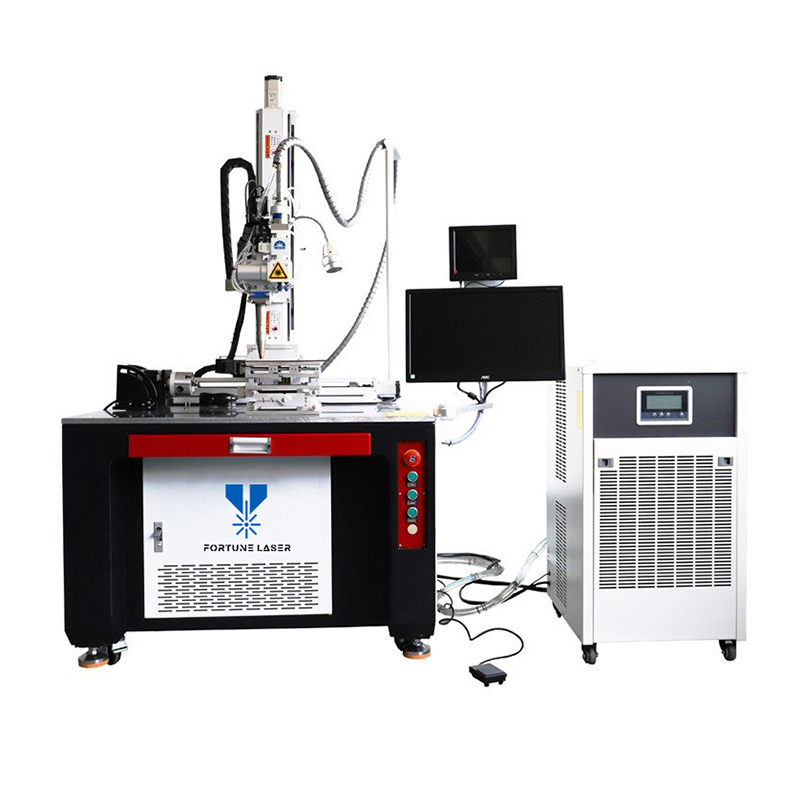

連続レーザー溶接機

フォーチュンレーザーの連続光ファイバCWレーザー溶接機は、溶接本体、溶接作業台、水冷装置、制御装置などで構成されています。このシリーズの装置は、従来の光ファイバ伝送レーザー溶接機の3~5倍の速度で溶接できます。平面、円周、線状の製品や、非標準のカスタマイズされた生産ラインを精密に溶接できます。

ジュエリー用ミニスポットレーザー溶接機 60W 100W

この60W/100W YAGミニスポットレーザー溶接機は、ポータブルジュエリーレーザーはんだ付け機とも呼ばれ、ジュエリーのレーザー溶接用に特別に開発されており、主に金や銀のジュエリーの穴あけやスポット溶接に使用されます。レーザースポット溶接は、レーザー加工技術の応用において重要な側面です。

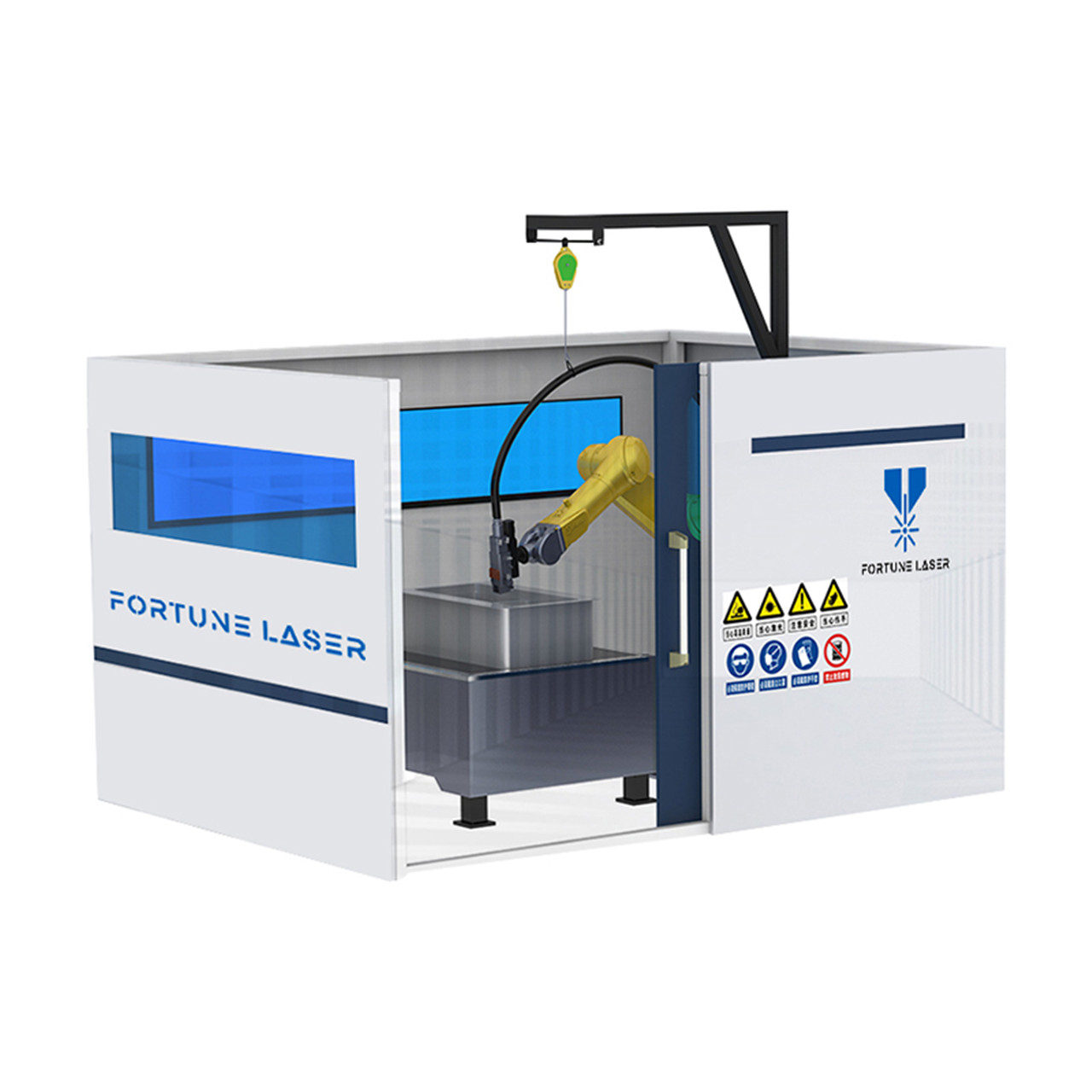

ロボットファイバーレーザー溶接機

フォーチュンレーザーのロボットレーザー溶接機は、専用のファイバーレーザーヘッド、高精度静電容量トラッキングシステム、ファイバーレーザー、産業用ロボットシステムで構成されており、異なる厚さの金属板を多角度・多方向から柔軟に溶接できる高度な設備です。

レーザー溶接とロボットの組み合わせは、自動化、インテリジェンス、高い柔軟性などの利点があり、複雑な表面材料の溶接に使用できます。