I produttori sono sempre alla ricerca di prodotti più resistenti, durevoli e affidabili, anche nei settori automobilistico e aerospaziale. A tal fine, aggiornano e sostituiscono frequentemente i sistemi di materiali con leghe metalliche a densità inferiore, con maggiore resistenza alla temperatura e alla corrosione. Questo offre ai produttori una posizione più solida sul mercato.

In realtà questa è solo metà della storia.

Un vantaggio strategico ancora più forte è la certezza quantificabile circa la resistenza, la durevolezza e l'affidabilità di un prodotto.

Sostituire i materiali più vecchi con altri più resistenti può essere un buon inizio, ma richiede anche processi di produzione più avanzati che si basano su una pulizia superficiale più pulita ed efficiente per creare strutture resistenti. Metalli come le leghe di alluminio e materiali avanzati come i compositi polimerici in fibra di carbonio, spesso utilizzati nella produzione automobilistica e aerospaziale, richiedono l'incollaggio per ridurre il peso – quando si utilizzano elementi di fissaggio, il peso viene aggiunto alla struttura – e per creare giunzioni più affidabili.

Le tecniche tradizionali di finitura dell'alluminio includono la sabbiatura, la pulizia con solvente, seguita dalla molatura (con una spugnetta abrasiva) o dall'anodizzazione. L'incollaggio apre le porte a processi più automatizzati, per i quali le finiture tradizionali non sono compatibili.

L'anodizzazione è più comune nelle applicazioni aerospaziali, dove questa preparazione più costosa e rigorosa viene utilizzata per soddisfare specifiche rigorose. La variabilità intrinseca delle tecniche di sabbiatura e abrasione manuale dimostra chiaramente la necessità di un processo più controllato.

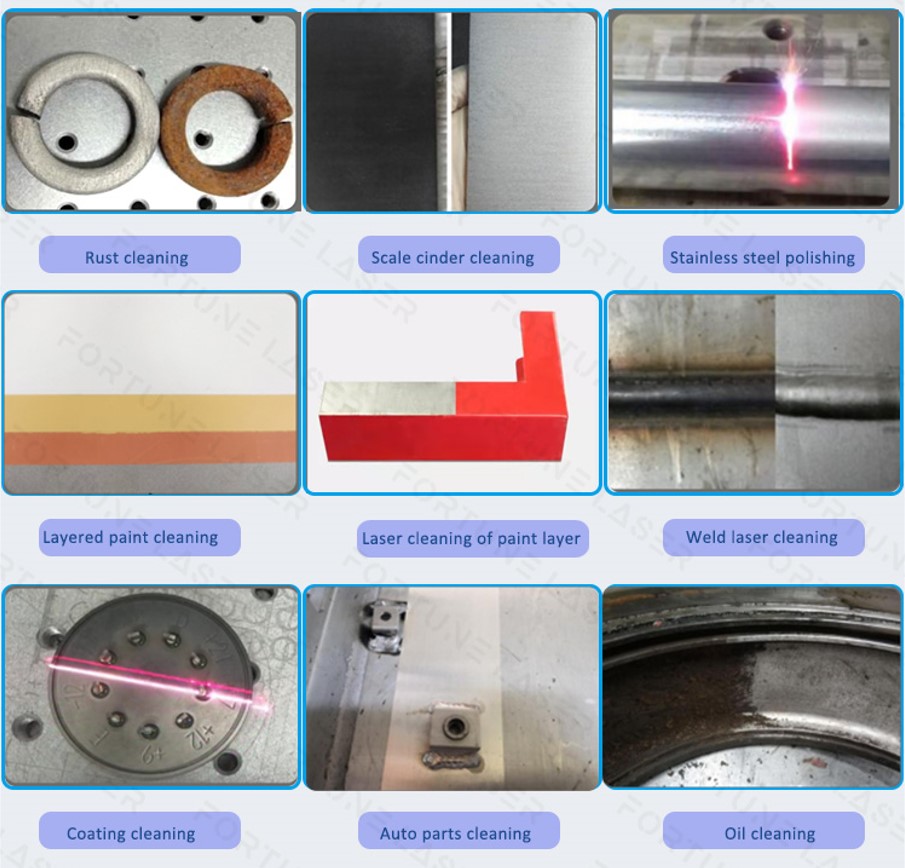

La pulizia laser, o ablazione laser, colma questa lacuna di processo offrendo un metodo più preciso, ecologico, automatizzabile ed efficiente per il trattamento di superfici metalliche e composite. I tipi di contaminazione presenti sulla superficie di questi materiali possono essere facilmente rimossi tramite la lavorazione laser.

Poiché la pulizia laser è così potente, è fondamentale sapere esattamente come influisce sulla superficie. La differenza tra una superficie adeguatamente trattata e una superficie sotto o sovra trattata può essere estremamente difficile da valutare. Grazie a una tecnologia di verifica quantitativa del processo, sensibile e precisa quanto il processo laser stesso, i produttori possono essere certi che le loro superfici metalliche e composite siano completamente pronte per l'incollaggio.

Il seguente laser Fortune vi fornirà un'introduzione dettagliata sui motivi per cui scegliere la pulizia laser.

1 –Che cosa è la pulizia laser?

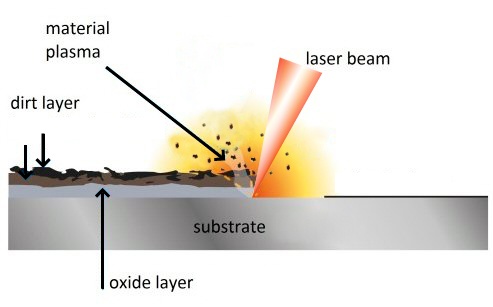

Il trattamento laser è una tecnica di pulizia termica estremamente precisa che funziona rimuovendo (ablazione) minuscole frazioni della superficie di un materiale attraverso un raggio laser focalizzato, spesso pulsato. Il laser irradia la superficie per rimuovere gli atomi e può essere utilizzato per praticare fori estremamente piccoli e profondi in materiali molto duri, producendo film sottili o nanoparticelle sulla superficie.

Questo processo di pulizia superficiale è così efficace grazie alla sua capacità di agire su strati così piccoli di contaminanti e residui. Le superfici in alluminio contengono ossidi e oli lubrificanti che compromettono la giunzione adesiva, mentre i compositi spesso trattengono residui di distaccanti e altri contaminanti siliconici che non riescono a formare legami chimici solidi con gli adesivi.

Quando un adesivo viene applicato su una superficie in cui è presente uno di questi residui, cercherà di aderire chimicamente agli oli e al silicone presenti nei primi strati molecolari del materiale. Questi legami sono estremamente deboli e inevitabilmente falliranno durante i test prestazionali o durante l'uso del prodotto. Quando i giunti si rompono nel punto in cui la superficie e l'adesivo o il rivestimento si incontrano, si parla di rottura interfacciale. La rottura coesiva durante i test di taglio a sovrapposizione si verifica quando la rottura avviene all'interno dell'adesivo stesso. Questo è indicativo di un legame molto forte e di una struttura assemblata resiliente e durevole.

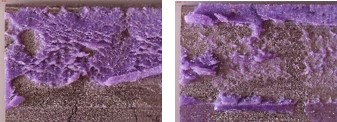

Il cedimento coesivo di questi campioni compositi trattati al laser mostra l'adesivo su entrambi i lati dei materiali che vengono incollati.

Il cedimento interfacciale di questi campioni compositi non trattati dimostra che l'adesivo si è attaccato solo a uno dei lati e si è staccato completamente dall'altro.

In caso di cedimento coesivo, si crea un legame interfacciale che non si rompe inutilmente. I trattamenti superficiali mirano a modificare la superficie per rimuovere i contaminanti e creare o rivelare una superficie in grado di fondersi chimicamente con l'adesivo, garantendo legami durevoli e affidabili.

2- Come sapere se la superficie trattata al laser è pronta per l'adesione

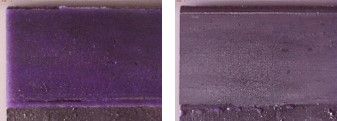

Le misurazioni dell'angolo di contatto, come quelle menzionate nel documento IJAA, utilizzate per comprendere il degrado dei trattamenti nel tempo, rappresentano un metodo eccezionalmente valido per monitorare e verificare i processi di pulizia laser.

La misurazione dell'angolo di contatto è sensibile ai cambiamenti molecolari che si verificano su una superficie trattata con il laser. La goccia di liquido depositata sulla superficie salirà o scenderà in base alla quantità di contaminazione microscopica presente. Le misurazioni dell'angolo di contatto sono un indicatore affidabile dell'adesione e possono offrire chiarezza e visibilità su quanto l'efficacia del trattamento sia allineata alle esigenze di pulizia dei materiali.

Le misurazioni dell'angolo di contatto sono perfettamente correlate alle variazioni dei livelli di contaminanti rilevate dai metodi spettroscopici. La maggior parte delle misurazioni di precisione dei contaminanti sulle superfici viene eseguita con apparecchiature che i produttori non possono acquistare e che comunque non potrebbero utilizzare su componenti reali effettivamente in produzione.

Le misurazioni dell'angolo di contatto possono essere eseguite immediatamente prima e dopo il trattamento sulla linea di produzione conmanualeOstrumenti di misurazione automatizzatiProprio come la pulizia laser sostituisce i metodi obsoleti di preparazione delle superfici a causa delle esigenze di automazione della produzione ad alto volume e ad alta precisione, anche le misurazioni dell'angolo di contatto rendono obsoleti i test di qualità delle superfici, soggettivi e imprecisi, come gli inchiostri Dyne e i test di rottura dell'acqua.

I test di resistenza esaminano solo un campione dei materiali in lavorazione, aumentando il tasso di scarto e non fornendo alcuna indicazione su come creare un legame più forte. Gli angoli di contatto, se utilizzati lungo tutta la linea di produzione, possono indicare esattamente dove il processo richiede modifiche e possono fornire indicazioni su cosa e in quale misura.

3- Perché utilizzare la pulizia laser?

Sono state condotte numerose ricerche approfondite sui modi in cui il trattamento laser delle superfici migliora l'adesione. Ad esempio,un articolo pubblicato sul Journal of Adhesionhanno esplorato quanto la resistenza delle articolazioni venga aumentata dalla pulizia laser rispetto ai metodi tradizionali.

I risultati sperimentali indicano che il trattamento superficiale laser preadesione ha migliorato significativamente la resistenza al taglio dei campioni di alluminio incollati con resina epossidica modificata rispetto ai substrati non trattati e anodizzati. I risultati migliori sono stati ottenuti con un'energia laser di circa 0,2 J/impulso/cm², dove la resistenza al taglio a singola sovrapposizione è stata migliorata del 600-700% rispetto a quella della lega di Al non trattata e del 40% rispetto al pretrattamento di anodizzazione con acido cromico.

La modalità di rottura è cambiata da adesiva a coesiva con l'aumentare del numero di impulsi laser durante il trattamento. Quest'ultimo fenomeno è stato correlato a cambiamenti morfologici, come rivelato dalla microscopia elettronica, e a modificazioni chimiche, come indicato dalla spettroscopia Auger e infrarossa.

Un altro effetto interessante dell'ablazione laser è la capacità di creare una superficie che non si degrada nel tempo.

Laser della fortunaha svolto un ottimo lavoro studiando come la pulizia laser interagisca con le superfici in modi sorprendenti. Il trattamento laser dell'alluminio crea minuscoli crateri sulla superficie che si fondono e quasi simultaneamente si solidificano in uno strato microcristallino sulla superficie, ancora più resistente alla corrosione dell'alluminio stesso.

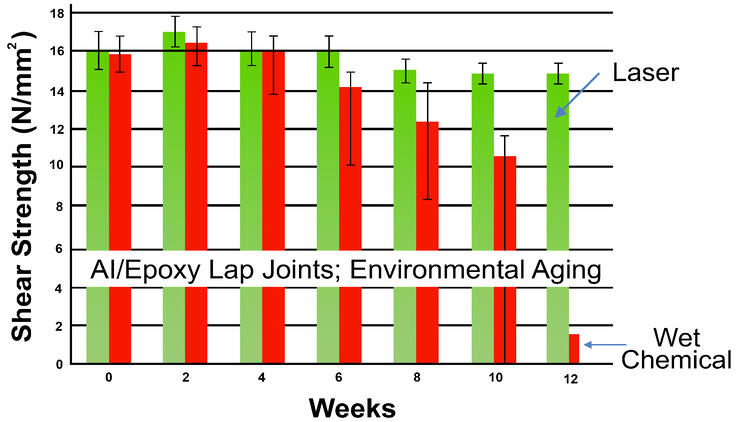

Il grafico sottostante mostra la differenza tra la resistenza al taglio di un legame tra alluminio trattato al laser e alluminio trattato chimicamente. Nel tempo, poiché le superfici sono state esposte a un ambiente umido, la capacità della superficie trattata chimicamente di legarsi bene diminuisce significativamente perché l'umidità inizia a corrodere la superficie, mentre la superficie trattata al laser mantiene la sua resistenza alla corrosione dopo settimane di esposizione.

Data di pubblicazione: 12-08-2022