A gyártók mindig arra törekszenek, hogy erősebb, tartósabb és megbízhatóbb termékeket hozzanak létre, akárcsak az autóiparban és a repülőgépiparban. Ennek érdekében gyakran fejlesztik és cserélik le az anyagrendszereket alacsonyabb sűrűségű, jobb hőmérséklet- és korrózióállóságú fémötvözetekre. Ezáltal a gyártók jobb piaci részesedést szerezhetnek.

Valójában ez csak a történet fele.

Még erősebb stratégiai előny a termék szilárdságával, tartósságával és megbízhatóságával kapcsolatos számszerűsíthető bizonyosság.

A régebbi anyagok erősebbekre cserélése jó kiindulópont lehet, de fejlettebb gyártási folyamatokat is igényel, amelyek tisztább és hatékonyabb felülettisztításra támaszkodnak az erős szerkezetek létrehozása érdekében. Az olyan fémek, mint az alumíniumötvözetek, és a fejlett anyagok, mint a szénszálas polimer kompozitok, amelyeket gyakran használnak az autóiparban és a repülőgépiparban, kötést igényelnek a súlycsökkentés – rögzítőelemek használata esetén súlyt adnak a szerkezethez – és megbízhatóbb kötések létrehozása érdekében.

Az alumínium hagyományos felületkezelési technikái közé tartozik a homokfúvás, az oldószeres áttörlés, majd a csiszolás (súrolópárnával) vagy az eloxálás. A ragasztásos kötés utat nyit az automatizáltabb folyamatok előtt, amelyekkel a hagyományos felületkezelések nem kompatibilisek.

Az eloxálás gyakoribb a repülőgépipari alkalmazásokban, ahol ezt a drágább és szigorúbb előkészítést alkalmazzák a szigorúbb előírások betartása érdekében. A homokfúvás és a kézi koptatási technikák inherens változékonysága egyértelműen azt mutatja, hogy egy jobban ellenőrzött folyamatra van szükség.

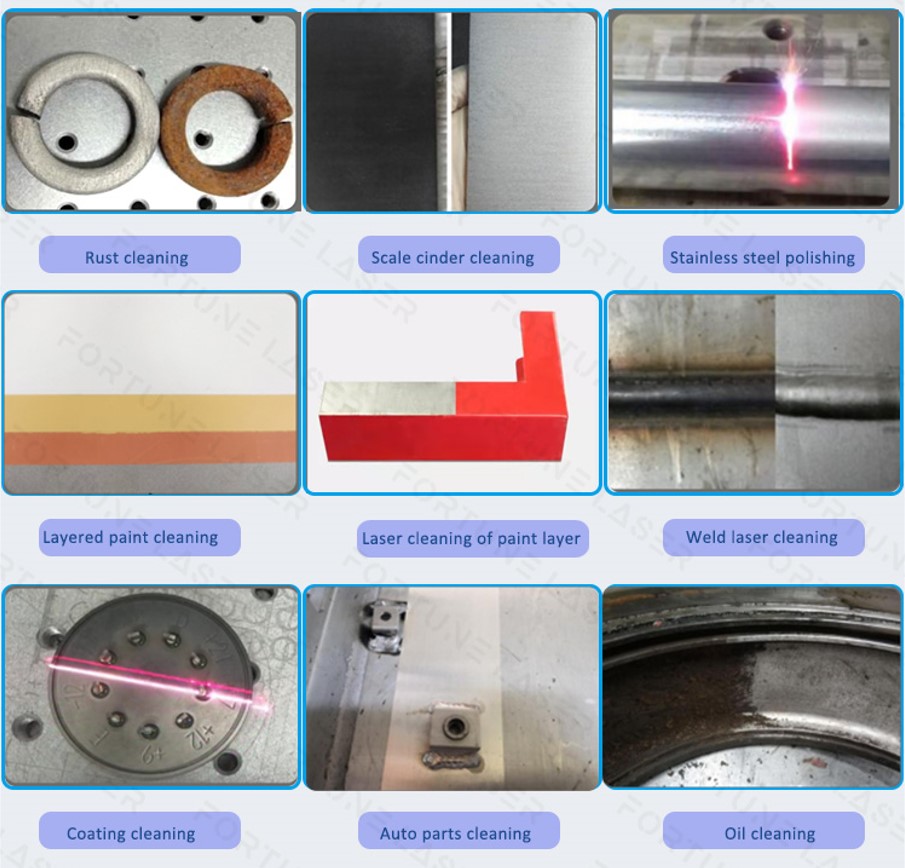

A lézertisztítás vagy lézeres abláció kitölti ezt a folyamatbeli hiányosságot, mivel pontosabb, környezetbarátabb, automatizálható és hatékonyabb módszert kínál a fém- és kompozit felületek tisztítására. Az ilyen anyagok felületén található szennyeződések lézeres megmunkálással könnyen eltávolíthatók.

Mivel a lézeres tisztítás olyan hatékony, kritikus fontosságú pontosan tudni, hogyan hat a felületre. Rendkívül nehéz különbséget tenni a megfelelően kezelt felület és az alul- vagy túlzottan kezelt felület között. A kvantitatív folyamat-ellenőrzési technológiának köszönhetően, amely ugyanolyan érzékeny és pontos, mint maga a lézeres eljárás, a gyártók biztosak lehetnek abban, hogy fém- és kompozit felületeik teljesen készen állnak a ragasztásra.

A következő Fortune lézer részletesen bemutatja a lézertisztítás választásának okait.

1 –Mi a lézeres tisztítás??

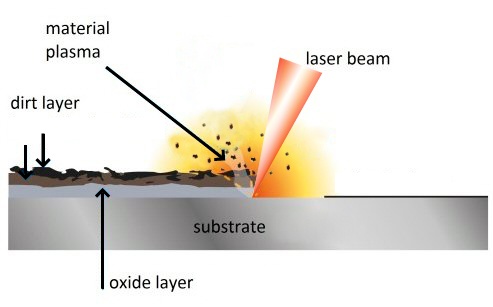

A lézeres tisztítás egy rendkívül precíz, termikus tisztítási technika, amely úgy működik, hogy egy fókuszált, gyakran pulzáló lézersugár segítségével eltávolítja (ablálja) az anyag felületének apró részeit. A lézer besugározza a felületet az atomok eltávolítására, és felhasználható rendkívül kicsi, mély furatok fúrására nagyon kemény anyagokon keresztül, vékony filmeket vagy nanorészecskéket hozva létre a felületen.

Ez a felülettisztítási eljárás azért olyan hatékony, mert képes a szennyeződések és maradványok ilyen kis rétegeit is megcélozni. Az alumínium felületek oxidokat és kenőolajokat tartalmaznak, amelyek károsak a ragasztókötésre, és a kompozitok gyakran visszatartják a maradék formalevlasztásokat és más szilikon szennyeződéseket, amelyek nem tudnak erős kémiai kötést kialakítani a ragasztókkal.

Amikor egy ragasztót olyan felületre visznek fel, amelyen ilyen maradványok vannak jelen, az megpróbál kémiailag tapadni az anyag felső néhány molekuláris rétegében található olajokhoz és szilikonhoz. Ezek a kötések rendkívül gyengék, és elkerülhetetlenül megszakadnak akár a teljesítménytesztek, akár a termék használata során. Amikor a csatlakozások azon a ponton törnek el, ahol a felület és a ragasztó vagy bevonat találkozik, azt határfelületi meghibásodásnak nevezzük. Kohéziós meghibásodás az átlapolási nyírási vizsgálat során akkor következik be, amikor a törés magában a ragasztóban történik. Ez egy nagyon erős kötésre és egy összeszerelt, rugalmas és tartós szerkezetre utal.

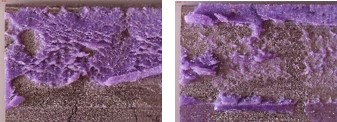

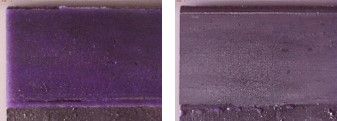

Ezen lézerrel kezelt kompozit minták kohéziós szakadásánál a ragasztóanyag mindkét oldalán látható a ragasztott anyagokban.

A kezeletlen kompozit minták határfelületi meghibásodása azt mutatja, hogy a ragasztó csak az egyik oldalhoz tapadt, a másikról teljesen elengedett.

Kohéziós hiba esetén egy olyan határfelületi kötésről van szó, amely nem szakad meg ok nélkül. A felületkezelések célja a felület módosítása a szennyeződések eltávolítása, valamint egy olyan felület létrehozása vagy feltárása, amely kémiailag képes összeolvadni a ragasztóval a tartós és megbízható kötések érdekében.

2- Hogyan tudhatja, hogy a lézerrel kezelt felülete ragasztásra kész-e?

Az érintkezési szög mérése, mint amilyeneket az IJAA tanulmányában említenek, és amelyeket a kezelések időbeli romlásának megértésére használnak, kivételesen jó módszert jelent a lézeres tisztítási folyamatok monitorozására és ellenőrzésére.

Az érintkezési szög mérése érzékeny a lézerrel kezelt felületen végbemenő molekuláris változásokra. A felületre helyezett folyadékcsepp a felületen lévő mikroszkopikus szennyeződés mennyiségével pontosan arányosan emelkedik vagy süllyed. Az érintkezési szög mérése a tapadás könyörtelen mutatója, és egyértelművé teszi, hogy a kezelés erőssége mennyire van összhangban az anyagok tisztítási igényeivel.

Az érintkezési szög mérése gyönyörűen korrelál a spektroszkópiai módszerekkel kimutatott szennyeződési szintváltozásokkal. A felületeken lévő szennyeződések precíziós mérését legtöbbször olyan berendezésekkel végzik, amelyeket a gyártók nem tudnak megvásárolni, és amelyeket amúgy sem lehetne ténylegesen gyártott alkatrészeken használni.

Az érintkezési szög mérése közvetlenül a kezelés előtt és után is elvégezhető a gyártósoronkézikönyvvagyautomatizált mérőeszközökAhogy a lézeres tisztítás felváltja az elavult felület-előkészítési módszereket a nagy volumenű, nagy pontosságú gyártás automatizálási igényei miatt, úgy az érintkezési szög mérése is feleslegessé teszi a szubjektív és pontatlan felületminőség-vizsgálatokat, mint például a dyne-tintákat és a vízállósági vizsgálatokat.

A szilárdsági teljesítménytesztek csak a feldolgozott anyagok egy mintáját vizsgálják, ami növeli a selejtarányt, és nem ad semmilyen jelzést arra vonatkozóan, hogyan lehet erősebb kötést létrehozni. Az érintkezési szögek, ha a gyártósoron alkalmazzák őket, pontosan megmutathatják, hogy a folyamat hol igényel finomhangolást, és betekintést nyújthatnak abba, hogy min és milyen mértékben kell finomhangolni.

3- Miért érdemes lézeres tisztítást alkalmazni?

Sok nagyszerű kutatás készült arról, hogyan javítja a lézeres felületkezelés a tapadást. Például,egy, a Journal of Adhesion folyóiratban megjelent tanulmányazt vizsgálta, hogy mennyivel javítja az ízületek szilárdságát a lézeres tisztítás a hagyományos módszerekkel összehasonlítva.

„A kísérleti eredmények azt mutatják, hogy az előragasztásos lézeres felületkezelés jelentősen javította a módosított epoxigyantával kötött alumínium minták nyírószilárdságát a kezeletlen és eloxált hordozókhoz képest. A legjobb eredményeket körülbelül 0,2 J/impulzus/cm2 lézerenergiával kaptuk, ahol az egyrétegű nyírószilárdság 600-700%-kal javult a kezeletlen alumíniumötvözethez képest, és 40%-kal a krómsavas eloxálási előkezeléshez képest.”

A lézerimpulzusok számának növekedésével a törés módja adhéziósról kohézívre változott a kezelés során. Ez utóbbi jelenséget az elektronmikroszkóppal kimutatott morfológiai változásokkal, valamint az Auger- és infravörös spektroszkópiával kimutatott kémiai módosulással igazolták.

A lézeres abláció egy másik érdekes hatása az az erő, amellyel olyan felületet hoz létre, amely idővel nem bomlik le.

Szerencselézernagyszerű munkát végzett a lézertisztítás felületekkel való kölcsönhatásának vizsgálatával, meglepő módon. Az alumínium lézeres kezelése apró krátereket hoz létre a felületen, amelyek megolvadnak, majd szinte egyidejűleg mikrokristályos réteggé szilárdulnak meg, amely még az alumíniumnál is ellenállóbb a korrózióval szemben.

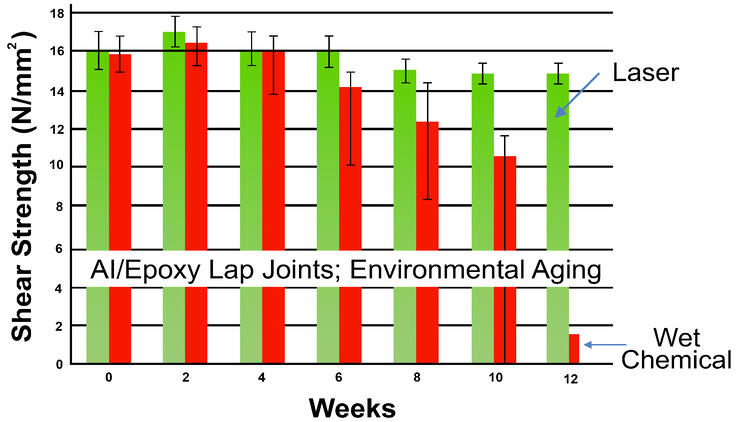

Az alábbi diagram a lézerrel kezelt alumínium és a kémiailag kezelt alumínium kötés nyírószilárdsága közötti különbséget mutatja. Idővel, ahogy a felületek nedves környezetnek vannak kitéve, a kémiailag kezelt felület jó kötési képessége jelentősen csökken, mivel a nedvesség korrodálni kezdi a felületet, míg a lézerrel kezelt felület hetekig tartó expozíció után is megőrzi korrózióállóságát.

Közzététel ideje: 2022. augusztus 12.