Tehnologija laserskog rezanja revolucionirala je metaloprerađivačku industriju svojom iznimnom preciznošću i visokokvalitetnim rezultatima. Jedna od najčešće korištenih primjena laserskog rezanja jerezanje cijevi, koja pruža brzu i učinkovitu metodu oblikovanja metalnih cijevi kako bi se zadovoljile različite industrijske potrebe. Iako su, kao što i samo ime govori, strojevi za lasersko rezanje cijevi posebno dizajnirani za rezanje okruglih cijevi, ova inovativna tehnologija je svestrana i može se koristiti za rezanje cijevi različitih oblika i veličina.

Stroj za lasersko rezanje okruglih cijevi opremljen je naprednim funkcijama i načinima rezanja koji mu omogućuju zadovoljavanje različitih zahtjeva rezanja cijevi. Podešavanjem parametara upravljanja rezanjem, stroj može zadovoljiti raznolike potrebe industrije i osigurati visokokvalitetne gotove proizvode. Nije prikladan samo za rezanje okruglih cijevi, već je sposoban rezati i obične metalne cijevi. Ova svestranost čini ga idealnim za širok raspon primjena.

Način rezanja stroja za lasersko rezanje okruglih cijevi vrlo je fleksibilan, omogućujući precizne i čiste rezove na različitim vrstama materijala. Bilo da se radi o nehrđajućem čeliku, ugljičnom čeliku, aluminiju ili bilo kojem drugom metalu, stroj osigurava precizne i učinkovite rezove što rezultira glatkim rubovima i minimiziranjem otpada. Laserska tehnologija koju koristi ovaj stroj može lako rezati zamršene dizajne i zamršene oblike, nudeći beskrajne mogućnosti za kreativnost i prilagodbu.

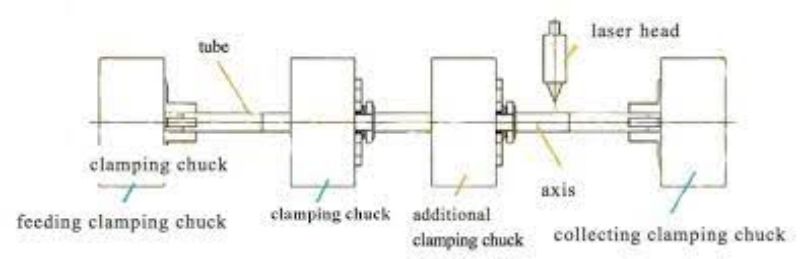

Osim funkcije rezanja, stroj za lasersko rezanje okruglih cijevi može se integrirati i s robotskim sustavom kako bi se ostvarila potpuna automatizacija obrade i proizvodnje. Usklađivanjem s odgovarajućim robotima, proizvođači mogu povećati produktivnost i učinkovitost uz smanjenje troškova rada. Stroj besprijekorno radi s robotskom rukom koja upravlja pozicioniranjem i pomicanjem cijevi, osiguravajući precizne rezove i smanjujući rizik od pogrešaka.

Thelasersko rezanjeMetoda koju koristi stroj za rezanje okruglih cijevi ima nekoliko prednosti u odnosu na tradicionalne tehnike rezanja. Za razliku od tradicionalnih metoda koje uključuju mehaničku silu ili toplinsku energiju, lasersko rezanje koristi fokusirani snop svjetlosti za taljenje ili isparavanje materijala. Ova metoda rezanja bez kontakta ne zahtijeva fizički kontakt, što smanjuje rizik od oštećenja ili deformacije cijevi. Također minimizira stvaranje zone utjecaja topline, što rezultira čišćim rezovima i manjim izobličenjem materijala.

Osim toga,lasersko rezanjeje učinkovit proces koji može značajno smanjiti vrijeme proizvodnje. Zahvaljujući mogućnosti rezanja velikom brzinom, stroj za lasersko rezanje okruglih cijevi može brzo i precizno rezati metalne cijevi različitih debljina. To omogućuje proizvođačima da postignu brže vrijeme isporuke i ispune rokove proizvodnje bez ugrožavanja kvalitete gotovog proizvoda.

Strojevi za lasersko rezanje cijevinisu ograničeni samo na rezanje cijevi. To je svestrana tehnika koja može oblikovati i rezati cijevi različitih oblika i veličina, uključujući kvadratne, pravokutne, pa čak i nepravilno oblikovane cijevi. Podesivi parametri kontrole rezanja stroja osiguravaju da se može prilagoditi specifičnim zahtjevima svakog projekta, pružajući precizne rezove bez obzira na oblik cijevi.

Ukratko,stroj za lasersko rezanje okruglih cijevije napredni komad opreme koji pruža vrhunske mogućnosti rezanja za razne potrebe rezanja cijevi. Njegova fleksibilnost, preciznost i učinkovitost čine ga vrijednim resursom za industrije koje zahtijevaju visokokvalitetne gotove proizvode. Stroj nije ograničen samo na rezanje okruglih cijevi, već može obrađivati i tradicionalne metalne cijevi za širok raspon namjena. Svojom sposobnošću integracije s robotskim sustavima omogućuje proizvođačima automatizaciju obrade i proizvodnje, povećavajući produktivnost i smanjujući troškove rada. Metoda laserskog rezanja koju koristi ovaj stroj osigurava čiste rezove, minimalno izobličenje materijala i brže vrijeme obrade. U stalno rastućoj industriji obrade metala, stroj za lasersko rezanje cijevi simbol je inovacije i učinkovitosti.

Vrijeme objave: 04.09.2023.