Les fabricants, notamment dans les secteurs automobile et aérospatial, cherchent constamment à concevoir des produits plus résistants, plus durables et plus fiables. Dans cette optique, ils modernisent et remplacent fréquemment les matériaux par des alliages métalliques moins denses, offrant une meilleure résistance à la température et à la corrosion. Cela leur permet de renforcer leur position sur le marché.

En réalité, ce n'est que la moitié de l'histoire.

Un avantage stratégique encore plus important réside dans la certitude quantifiable de la solidité, de la durabilité et de la fiabilité d'un produit.

Remplacer les matériaux anciens par des matériaux plus résistants constitue un bon point de départ, mais cela exige également des procédés de fabrication plus avancés, reposant sur un nettoyage de surface plus précis et plus efficace afin de créer des structures robustes. Les métaux tels que les alliages d'aluminium et les matériaux de pointe comme les composites polymères renforcés de fibres de carbone, souvent utilisés dans l'industrie automobile et aérospatiale, nécessitent un collage pour réduire le poids – l'utilisation de fixations augmentant le poids de la structure – et pour obtenir des assemblages plus fiables.

Les techniques traditionnelles de finition de l'aluminium comprennent le sablage, le dépoussiérage aux solvants, suivi du meulage (à l'aide d'une éponge abrasive) ou de l'anodisation. Le collage ouvre la voie à des procédés plus automatisés auxquels les finitions traditionnelles ne sont pas compatibles.

L'anodisation est plus courante dans le secteur aérospatial, où ce procédé de préparation plus coûteux et plus rigoureux est utilisé pour répondre à des spécifications strictes. La variabilité inhérente aux techniques de sablage et d'abrasion manuelle démontre clairement la nécessité d'un processus plus contrôlé.

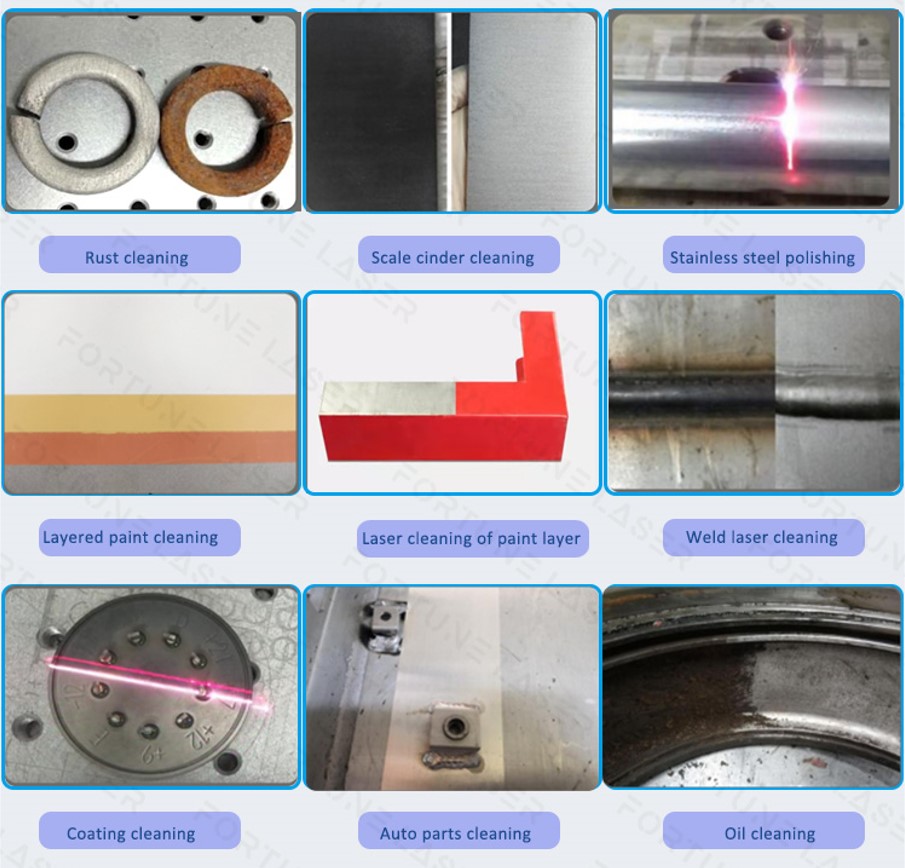

Le nettoyage ou l'ablation laser comble ce manque en tant que méthode plus précise, écologique, automatisable et efficace pour le traitement des surfaces métalliques et composites. Les types de contamination présents à la surface de ces matériaux sont facilement éliminés par traitement laser.

Le nettoyage laser étant extrêmement puissant, il est crucial de connaître précisément son impact sur la surface. La différence entre une surface correctement traitée et une surface insuffisamment ou excessivement traitée peut être très difficile à évaluer. Grâce à une technologie de vérification quantitative des procédés aussi sensible et précise que le procédé laser lui-même, les fabricants peuvent avoir l'assurance que leurs surfaces métalliques et composites sont parfaitement prêtes pour le collage.

Le laser Fortune suivant vous présentera en détail les raisons de choisir le nettoyage laser.

1 –Qu'est-ce que le nettoyage laser ??

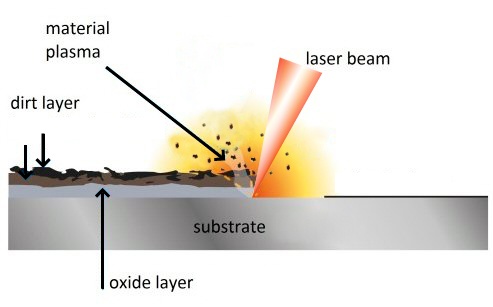

Le traitement laser est une technique de nettoyage thermique extrêmement précise qui consiste à enlever (par ablation) de minuscules fractions de la surface d'un matériau grâce à un faisceau laser focalisé, souvent pulsé. Le laser irradie la surface pour en retirer des atomes et peut être utilisé pour percer des trous extrêmement petits et profonds dans des matériaux très durs, ou pour produire des films minces ou des nanoparticules en surface.

Ce procédé de nettoyage de surface est si efficace grâce à sa capacité à cibler de très fines couches de contaminants et de résidus. Les surfaces en aluminium contiennent des oxydes et des huiles lubrifiantes qui nuisent à l'adhérence, et les composites retiennent souvent des résidus d'agents de démoulage et autres contaminants siliconés qui ne peuvent former de liaisons chimiques solides avec les adhésifs.

Lorsqu'un adhésif est appliqué sur une surface présentant l'un de ces résidus, il tentera d'adhérer chimiquement aux huiles et au silicone présents dans les premières couches moléculaires du matériau. Ces liaisons sont extrêmement faibles et finiront inévitablement par céder, soit lors des tests de performance, soit pendant l'utilisation du produit. Lorsque les joints se rompent à l'interface entre la surface et l'adhésif ou le revêtement, on parle de rupture interfaciale. Lors des essais de cisaillement, une rupture cohésive se produit au sein même de l'adhésif. Ceci témoigne d'une liaison très forte et d'une structure assemblée résistante et durable.

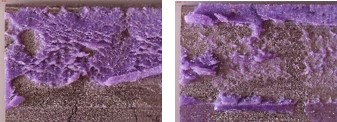

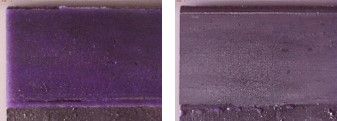

La rupture cohésive de ces échantillons composites traités au laser montre que l'adhésif est présent des deux côtés des matériaux liés.

La rupture interfaciale de ces échantillons composites non traités montre que l'adhésif n'adhérait qu'à un seul côté et se décollait complètement de l'autre.

En cas de rupture cohésive, la liaison interfaciale résiste fortement. Les traitements de surface visent à modifier la surface pour éliminer les contaminants et créer ou révéler une surface capable de fusionner chimiquement avec l'adhésif, garantissant ainsi des liaisons durables et fiables.

2- Comment savoir si votre surface traitée au laser est prête à recevoir une adhésion

Les mesures d'angle de contact, comme celles mentionnées dans l'article de l'IJAA utilisées pour comprendre la dégradation des traitements au fil du temps, constituent un moyen exceptionnellement efficace de surveiller et de vérifier les processus de nettoyage laser.

La mesure de l'angle de contact est sensible aux modifications moléculaires qui se produisent à la surface d'un matériau traité au laser. La hauteur d'une goutte de liquide déposée sur cette surface est directement proportionnelle à la quantité de contamination microscopique présente. Les mesures d'angle de contact constituent un indicateur fiable de l'adhérence et permettent d'évaluer précisément l'adéquation du traitement aux besoins de nettoyage des matériaux.

Les mesures d'angle de contact présentent une excellente corrélation avec les variations des niveaux de contaminants détectées par spectroscopie. La plupart des mesures de précision des contaminants en surface nécessitent un équipement inaccessible aux fabricants et de toute façon inutilisable sur les pièces en cours de fabrication.

Les mesures d'angle de contact peuvent être effectuées immédiatement avant et après le traitement sur la ligne de production avecmanuelououtils de mesure automatisésDe même que le nettoyage laser remplace les méthodes de préparation de surface obsolètes en raison des besoins d'automatisation de la fabrication à grand volume et de haute précision, les mesures d'angle de contact rendent également obsolètes les tests de qualité de surface subjectifs et imprécis tels que les encres Dyne et les tests de rupture d'eau.

Les tests de résistance mécanique n'analysent qu'un échantillon des matériaux en cours de traitement, ce qui augmente le taux de rebut et ne donne aucune indication sur la manière de renforcer la liaison. La mesure des angles de contact, lorsqu'elle est utilisée tout au long d'une chaîne de production, permet d'identifier précisément les points à améliorer et de déterminer les ajustements nécessaires, ainsi que leur ampleur.

3- Pourquoi utiliser le nettoyage laser ?

De nombreuses recherches intéressantes ont été menées sur la manière dont le traitement de surface au laser améliore l'adhérence. Par exemple,un article publié dans le Journal of AdhesionNous avons étudié dans quelle mesure le nettoyage au laser améliore la résistance des articulations par rapport aux méthodes traditionnelles.

Les résultats expérimentaux indiquent que le traitement de surface par laser avant adhésion améliore significativement la résistance au cisaillement des échantillons d'aluminium collés à l'époxy modifié, comparativement aux substrats non traités et anodisés. Les meilleurs résultats ont été obtenus avec une énergie laser d'environ 0,2 J/impulsion/cm², où la résistance au cisaillement en simple recouvrement a été améliorée de 600 à 700 % par rapport à celle de l'alliage d'aluminium non traité, et de 40 % par rapport au prétraitement par anodisation à l'acide chromique.

Le mode de rupture est passé d'adhésif à cohésif à mesure que le nombre d'impulsions laser augmentait pendant le traitement. Ce dernier phénomène a été corrélé à des modifications morphologiques révélées par microscopie électronique et à des modifications chimiques mises en évidence par spectroscopie Auger et infrarouge.

Un autre effet intéressant de l'ablation laser est sa capacité à créer une surface qui ne se dégrade pas avec le temps.

Fortune LaserDes travaux remarquables ont été menés sur l'interaction du nettoyage laser avec les surfaces, révélant des phénomènes parfois surprenants. Le traitement laser de l'aluminium crée de minuscules cratères à sa surface, qui fondent et se solidifient presque simultanément en une couche microcristalline encore plus résistante à la corrosion que l'aluminium lui-même.

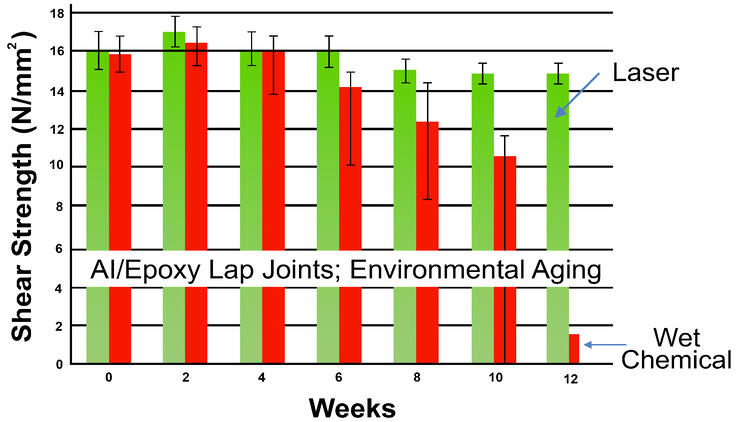

Le graphique ci-dessous illustre la différence de résistance au cisaillement d'une liaison entre de l'aluminium traité au laser et de l'aluminium traité chimiquement. Au fil du temps, sous l'effet de l'humidité, l'adhérence de la surface traitée chimiquement diminue significativement, car l'humidité provoque sa corrosion. En revanche, la surface traitée au laser conserve sa résistance à la corrosion même après plusieurs semaines d'exposition.

Date de publication : 12 août 2022