Choisir la technologie de nettoyage industriel appropriée est une décision cruciale qui influe sur l'efficacité opérationnelle, les coûts de production et la qualité du produit final. Cette analyse propose une comparaison équilibrée du nettoyage laser et du nettoyage ultrasonique, en s'appuyant sur des principes d'ingénierie éprouvés et des applications industrielles courantes. Nous examinerons les mécanismes de fonctionnement, les principaux compromis en matière de performance, les implications financières et le potentiel d'intégration de chaque technologie afin de vous aider à sélectionner l'outil le mieux adapté à vos besoins industriels spécifiques.

Ce guide vise à fournir une comparaison objective et factuelle. Nous analyserons le coût total de possession, comparerons la précision du nettoyage et son impact sur les supports, évaluerons les profils environnementaux et de sécurité, et examinerons comment chaque technologie s'intègre dans un flux de production.

Comparaison de haut niveau : un résumé des compromis

Cette présentation compare les deux technologies selon des critères opérationnels essentiels. Le « cas d’utilisation optimal » met en lumière les situations où les atouts intrinsèques de chaque technologie sont les plus marqués.

| Fonctionnalité | Nettoyage par ultrasons | |

| Cas d'utilisation optimal | Élimination sélective des contaminants (rouille, peinture, oxydes) des surfaces accessibles de l'extérieur. Idéal pour l'intégration en ligne dans les processus de production. | Nettoyage en masse de pièces présentant des géométries internes complexes ou inaccessibles. Efficace pour le dégraissage général et l'élimination des particules. |

| Mécanisme de nettoyage | Ligne de visée directe : utilise un faisceau laser focalisé pour éliminer les contaminants directement sur le trajet du faisceau. | Immersion totale : Les pièces sont immergées dans un bain de fluide où la cavitation nettoie toutes les surfaces mouillées, y compris les passages internes. |

| Précision | Élevé : Peut être contrôlé avec précision pour cibler des zones ou des couches spécifiques sans affecter les surfaces adjacentes.. | Faible : Nettoie toutes les surfaces immergées sans distinction. C’est un atout pour le nettoyage général, mais cela ne permet aucune sélectivité. |

| Impact du substrat | Généralement faible : procédé sans contact. Lorsque les paramètres sont correctement réglés, le substrat reste intact. Des réglages incorrects peuvent entraîner des dommages thermiques. | Variable : Risque d’érosion superficielle ou de piqûres dues à la cavitation sur les métaux tendres ou les matériaux délicats. L’impact dépend également de l’agressivité chimique du produit de nettoyage. |

| coût initial | Niveau de risque élevé à très élevé : Investissement important requis pour le système laser et les équipements de sécurité/auxiliaires nécessaires. | Faible à modéré : Technologie éprouvée offrant une large gamme d’équipements de tailles et de prix. |

| Coût d'exploitation | Faible consommation : le principal coût est l’électricité. Aucun produit de nettoyage n’est requis. Risque de maintenance élevée : les sources laser ont une durée de vie limitée et leur remplacement peut s’avérer coûteux. | Consommables courants : coûts continus liés aux produits de nettoyage, à l’eau purifiée, à l’énergie de chauffage et à l’élimination des déchets liquides contaminés. |

| Flux de déchets | Les particules sèches et les fumées doivent être capturées par un système d'extraction des fumées et des poussières. | Déchets liquides contaminés (eau et produits chimiques) nécessitant un traitement et une élimination spécialisés conformément à la réglementation. |

| Automation | Fort potentiel : s'intègre facilement aux bras robotisés pour des processus de nettoyage en ligne entièrement automatisés. | Potentiel modéré : Peut être automatisé pour le chargement/déchargement et le transfert par lots, mais le cycle d’immersion/séchage en fait souvent une station hors ligne. |

| Sécurité | Nécessite des dispositifs de contrôle spécifiques (enceintes) et des EPI pour la lumière de haute intensité (lunettes de protection laser). L'extraction des fumées est obligatoire. | Le port d'EPI est requis pour la manipulation de produits chimiques. Risque de niveau sonore élevé. Des enceintes de confinement peuvent être nécessaires pour la maîtrise des vapeurs. |

Aperçu financier : Coût total de possession (TCO) des lasers par rapport aux ultrasons

La principale décision financière consiste à trouver un compromis entre l'investissement initial (CAPEX) et les coûts d'exploitation à long terme (OPEX).

Nettoyage laser

CAPEX :Élevé, y compris le système et l'équipement de sécurité/d'extraction des fumées obligatoire.

OPEX :Très faible consommation, limitée à l'électricité. Élimine tous les coûts liés aux consommables chimiques et à l'élimination des déchets liquides.

Perspectives:Un investissement initial important, assorti de coûts futurs prévisibles pour le remplacement de la source laser.

Nettoyage par ultrasons

CAPEX :Bas, offrant un prix d'achat initial accessible.

OPEX :Élevées et continues, dues aux coûts récurrents des produits chimiques, de l'énergie de chauffage et du traitement réglementé des eaux usées.

Perspectives:Un modèle de paiement à l'utilisation qui engage l'organisation à des dépenses opérationnelles perpétuelles.

En résumé :Choisissez en fonction de votre stratégie financière : faut-il absorber un coût initial élevé pour minimiser les dépenses futures, ou abaisser la barrière à l'entrée au prix de frais généraux d'exploitation continus ?

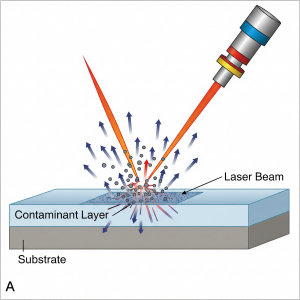

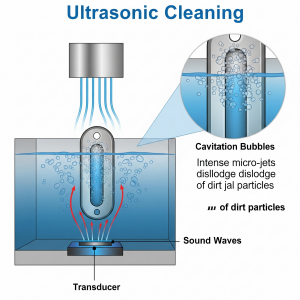

Comment fonctionnent ces technologies : la physique du nettoyage

Nettoyage laser :Ce procédé utilise un faisceau focalisé de lumière de haute énergie pour réaliser l'ablation laser. La couche contaminante en surface absorbe l'énergie intense de l'impulsion laser, ce qui provoque sa vaporisation ou sa sublimation instantanée. Le substrat sous-jacent, dont les propriétés d'absorption sont différentes, reste intact lorsque la longueur d'onde, la puissance et la durée d'impulsion du laser sont correctement réglées.

Nettoyage par ultrasons :Utilise des transducteurs pour générer des ondes sonores à haute fréquence (généralement de 20 à 400 kHz) dans un bain liquide. Ces ondes sonores créent et font imploser violemment des microbulles de vide, un phénomène appelé cavitation. L'implosion de ces bulles produit de puissants microjets de fluide qui nettoient les surfaces, délogeant la saleté, la graisse et autres contaminants de toutes les surfaces mouillées.

Points forts des applications : Les domaines d’excellence de chaque technologie

Le choix de la technologie est fondamentalement dicté par l'application.

Focus 1 : Nettoyage laser pour la maintenance des moules à pneus

L'industrie du pneumatique offre un cas d'utilisation bien documenté pour le nettoyage laser. Le nettoyage in situ des moules chauds par laser, tel que pratiqué par des fabricants comme Continental AG, présente des avantages considérables : il élimine les étapes de refroidissement, de transport et de réchauffage des moules. Il en résulte une réduction des temps d'arrêt de production, un allongement de la durée de vie des moules grâce au remplacement des méthodes abrasives et une amélioration de la qualité des produits grâce à des surfaces de moules constamment propres. Dans ce contexte, l'automatisation en ligne et le nettoyage sans contact constituent un atout majeur.

Focus 2 : Nettoyage par ultrasons des instruments médicaux

Le nettoyage par ultrasons est la méthode de référence pour le nettoyage des instruments médicaux et dentaires complexes. Les dispositifs comportant des charnières, des bords dentelés et de longs canaux internes (canules) ne peuvent être nettoyés efficacement par les méthodes classiques. L'immersion d'un lot d'instruments dans une solution détergente validée, combinée à la cavitation ultrasonique, garantit l'élimination du sang, des tissus et autres contaminants de toutes les surfaces, condition essentielle à la stérilisation. La capacité à nettoyer des géométries complexes et à traiter des lots de pièces complexes est ici déterminante.

Faire un choix éclairé : un cadre de décision neutre

Pour déterminer la solution la mieux adaptée à vos besoins, posez-vous les questions objectives suivantes :

1.Géométrie de la pièce :Quelle est la nature physique de vos pièces ? Les surfaces à nettoyer sont-elles grandes et accessibles de l’extérieur, ou s’agit-il de canaux internes complexes et de structures complexes non visibles directement ?

2.Type de contaminant :Que cherchez-vous à enlever ? S’agit-il d’une couche spécifique et adhérente (par exemple, de la peinture, de l’oxyde) qui nécessite un enlèvement sélectif, ou d’un contaminant général et peu adhérent (par exemple, de l’huile, de la graisse, de la saleté) ?

3.Modèle financier :Quelle est l'approche de votre organisation en matière d'investissement ? La priorité est-elle de minimiser les dépenses d'investissement initiales, ou l'entreprise peut-elle supporter un coût initial plus élevé pour potentiellement réduire ses frais d'exploitation à long terme ?

4.Intégration des processus :Votre modèle de production bénéficie-t-il d'un processus automatisé en ligne avec un temps d'arrêt minimal, ou un processus de nettoyage hors ligne par lots est-il acceptable pour votre flux de travail ?

5.Matériau du substrat :À quel point le matériau sous-jacent de votre pièce est-il sensible ? S’agit-il d’un métal robuste, d’un alliage tendre, d’un revêtement délicat ou d’un polymère susceptible d’être endommagé par des produits chimiques agressifs ou par l’érosion par cavitation ?

6.Priorités environnementales et de sécurité :Quelles sont vos principales préoccupations en matière d'environnement, de santé et de sécurité ? L'objectif principal est-il d'éliminer les flux de déchets chimiques ou de gérer les risques associés aux particules en suspension dans l'air et à la lumière de haute intensité ?

Conclusion : Adapter l'outil à la tâche

Ni le nettoyage laser ni le nettoyage ultrasonique ne sont universellement supérieurs ; ce sont des outils différents conçus pour des tâches différentes.

Le nettoyage par ultrasons demeure une technologie très efficace et éprouvée, indispensable pour le nettoyage par lots de pièces aux géométries complexes et pour le dégraissage général où la sélectivité n'est pas requise.

Le nettoyage laser est une solution performante pour les applications exigeant une grande précision sur les surfaces accessibles, une intégration robotique sans faille et l'élimination des consommables chimiques et de leurs déchets associés.

Un choix stratégique exige une analyse approfondie de la géométrie de vos pièces, du type de contaminant, de votre philosophie de production et de votre modèle financier. L'évaluation de ces facteurs au regard des capacités et des limites propres à chaque technologie permettra d'obtenir la solution la plus efficace et la plus économique à long terme.

Date de publication : 29 juillet 2025