L'industrie moderne évolue rapidement, portée par un impératif d'efficacité, de précision et de durabilité accrues. Le marché mondial du nettoyage laser, évalué à 0,66 milliard de dollars en 2023, devrait atteindre 1,05 milliard de dollars d'ici 2032, avec un taux de croissance annuel composé (TCAC) de 5,34 % entre 2024 et 2032 (SNS Insider, avril 2025). Cette expansion est largement alimentée par la demande croissante de solutions de nettoyage sans contact et écologiques dans divers secteurs, plaçant ainsi le nettoyage laser industriel à l'avant-garde de cette évolution et témoignant de son adoption croissante et de son importance stratégique. De ce fait, les méthodes traditionnelles de fabrication et de maintenance cèdent la place à des technologies plus intelligentes et plus propres.

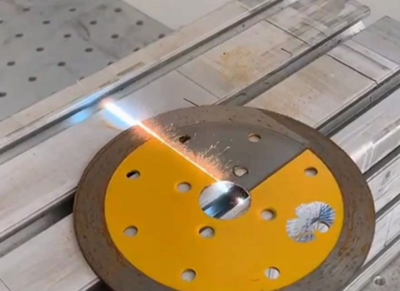

Le nettoyage laser industriel est une technologie sans contact utilisée pour le traitement des surfaces. Ce qui était autrefois un concept de niche est aujourd'hui un pilier de la fabrication de pointe. Cette technologie utilise un faisceau lumineux focalisé pour éliminer les contaminants. Le procédé, appelé ablation laser, offre une précision microscopique inégalée.

Ce guide offre un panorama complet des diverses applications du nettoyage laser. Nous aborderons sans plus tarder les applications spécifiques à fort impact où cette technologie excelle, du décapage laser de la rouille à l'ingénierie de surface sophistiquée. Nous explorerons ensuite les arguments économiques convaincants, les principes scientifiques fondamentaux et les tendances futures qui façonnent cette technologie révolutionnaire. Pour les décideurs des pôles de production à haute valeur ajoutée, la compréhension de ces applications pratiques est essentielle pour atteindre de nouveaux sommets de qualité et de productivité.

Principales applications industrielles de la technologie de nettoyage laser

La véritable valeur du nettoyage laser se révèle dans sa remarquable polyvalence et son efficacité pour une large gamme de tâches industrielles critiques. Vous trouverez ci-dessous une analyse détaillée de ses principales applications.

1. Élimination de la rouille et des oxydes par laser

Il s'agit de l'application de nettoyage laser la plus répandue et la plus éprouvée. La corrosion et l'oxydation constituent des problèmes persistants qui compromettent l'intégrité des composants, entravent les inspections et provoquent des défaillances prématurées. Le nettoyage laser offre une solution définitive.

Mécanisme et avantages :L'énergie du laser est fortement absorbée par la structure poreuse et hydratée de la rouille (oxyde de fer) et d'autres oxydes métalliques (par exemple, calamine, oxyde d'aluminium). La couche de contaminants est ainsi instantanément vaporisée, laissant le substrat métallique propre et intact. Contrairement au sablage, qui incruste des particules abrasives et induit des contraintes, ou aux bains chimiques, qui risquent de fragiliser le matériau par l'hydrogène, le décapage de la rouille par laser est un procédé propre et non destructif.

Cas d'utilisation dans l'industrie :

Fabrication et maintenance :Remise en état des pièces de machines corrodées, des outillages de grande valeur et des matrices selon leurs spécifications dimensionnelles d'origine, prolongeant ainsi considérablement la durée de vie des actifs.

Infrastructures et milieu marin :Élimination de la corrosion importante sur les ponts, les structures métalliques et les coques de navires. La surface ainsi obtenue, d'une pureté exceptionnelle, est idéale pour les contrôles non destructifs (CND) et offre une excellente adhérence pour les nouveaux revêtements protecteurs, ce qui prolonge leur durée de vie.

Secteur de l'énergie :Dans les centrales électriques et les raffineries de pétrole, les lasers éliminent les couches d'oxyde tenaces des aubes de turbines et des sections de pipelines, une tâche essentielle pour l'inspection et la réparation de routine.

2. Décapage de peinture de précision

L'élimination de la peinture et autres revêtements sans endommager le matériau sous-jacent a toujours représenté un défi de taille. Le décapage laser offre un niveau de précision inégalé par les autres méthodes.

Mécanisme et avantages :En ajustant précisément la densité de puissance du laser, les opérateurs peuvent réaliser un décapage sélectif. Il est ainsi possible d'éliminer une couche de finition de 50 micromètres tout en préservant parfaitement une couche d'apprêt ou de revêtement électrophorétique de 20 micromètres. Ce procédé élimine le recours aux décapants chimiques dangereux et les déchets toxiques qui en découlent.

Cas d'utilisation dans l'industrie :

Aérospatial:Il s'agit d'une application essentielle. Des lasers sont utilisés pour décaper les revêtements des ailes et des fuselages d'avions en vue de leur inspection et de leur nouvelle peinture. Ce procédé est sans danger pour l'aluminium, le titane et les matériaux composites de pointe, et répond aux normes aéronautiques les plus strictes.

Automobile:Le décapage et l'élimination des revêtements représentaient 34 % du marché du nettoyage laser en 2024, témoignant de son adoption croissante. Dans la production automobile, les lasers éliminent sélectivement la peinture des cordons de soudure afin de garantir un contact électrique optimal pour le soudage par points. En restauration, ils permettent de décaper la peinture de voitures de collection de grande valeur sans déformer les fines tôles ni endommager la structure métallique d'origine.

3. Nettoyage industriel des moisissures haute performance

Dans les industries utilisant des moules, la propreté est directement liée à la qualité des produits et à l'efficacité de la production. L'accumulation de résidus entraîne des défauts et des arrêts de production coûteux.

Mécanisme et avantages :Les lasers éliminent efficacement une grande variété de résidus tenaces, tels que le caoutchouc vulcanisé, les polymères dégazés, les agents de démoulage et les huiles, sans aucune abrasion physique. Ceci préserve les surfaces délicates, souvent polies miroir ou à texture complexe, des moules coûteux.

Cas d'utilisation dans l'industrie :

Fabrication de feu et de caoutchouc :Nettoyage des moules à profils de bande de roulement complexes sans l'usure causée par le sablage abrasif.

Moulage par injection de plastique :L'élimination des résidus de polymères et des émanations toxiques garantit des finitions impeccables. Un avantage majeur réside dans la possibilité de nettoyer les moules in situ, encore chauds, réduisant ainsi les temps d'arrêt pour maintenance de plusieurs heures, voire plusieurs jours, à quelques minutes seulement, et améliorant considérablement la productivité globale.

Nourriture et boissons :Nettoyage des plaques de cuisson, des cuves et des moules alimentaires sans risque de contamination chimique, garantissant le respect des normes de sécurité alimentaire.

4. Préparation et prétraitement avancés des surfaces

La résistance et la fiabilité d'une soudure, d'un collage ou d'un revêtement protecteur dépendent entièrement de la propreté de la surface. Le nettoyage laser est fondamental pour ces procédés.

Mécanisme et avantages :Le laser élimine non seulement les contaminants visibles, mais aussi les huiles, les graisses et les fines couches d'oxyde invisibles qui peuvent compromettre l'adhérence. Ce procédé crée un état de surface « actif », chimiquement pur et parfaitement préparé pour l'étape de fabrication suivante.

Cas d'utilisation dans l'industrie :

Fabrication automobile et de véhicules électriques :Préparation des panneaux de carrosserie en aluminium et des supports de batterie pour véhicules électriques en vue du collage et du soudage structurels. Un nettoyage laser de la surface garantit une adhérence et une conductivité électrique optimales, essentielles à la sécurité et aux performances du véhicule.

Fabrication de dispositifs médicaux :Préparation des implants en titane ou en PEEK pour des revêtements biocompatibles, afin de garantir une adhérence parfaite et un fonctionnement fiable au sein du corps humain.

Électronique:Nettoyage des pastilles de contact sur les cartes de circuits imprimés (PCB) pour éliminer les oxydes et les résidus, garantissant des joints de soudure impeccables.

Analyse de rentabilité stratégique : retour sur investissement et avantages en matière d’environnement, de santé et de sécurité

Ces applications variées ne sont pas seulement impressionnantes sur le plan technique ; elles reposent sur un modèle économique solide et convaincant qui séduit aussi bien les ingénieurs que les décideurs financiers. L’investissement initial est compensé par une réduction drastique du coût total de possession (CTP), grâce à la suppression totale des coûts récurrents liés aux consommables tels que les abrasifs, les solvants et les produits de nettoyage. Des études de cas démontrent souvent un retour sur investissement (RSI) atteint en 6 à 18 mois pour les systèmes de milieu de gamme (Baison Laser), avec des réductions globales des coûts d’exploitation constatées grâce à la suppression des consommables et à une réduction significative de la main-d’œuvre. De plus, une réduction importante du travail manuel, associée à un potentiel d’automatisation complète, permet d’accroître la productivité et le rendement.

Du point de vue de la gestion des risques, le profil SSE (Environnement, Santé et Sécurité) de cette technologie est sans égal. Elle aide les organisations à respecter, voire à dépasser, les réglementations environnementales les plus strictes en éliminant les flux de déchets dangereux et les émissions de COV. Ces réglementations, particulièrement strictes en Europe et en Amérique du Nord, constituent un moteur important de la croissance du marché..Elle crée également un lieu de travail fondamentalement plus sûr en éliminant les risques associés à l'exposition aux produits chimiques et aux particules abrasives en suspension dans l'air, car les opérateurs évitent tout contact avec des produits chimiques nocifs ou l'inhalation de fines particules générées par les méthodes abrasives.

Principaux points à considérer et inconvénients

Bien que les avantages soient indéniables, une évaluation équilibrée nécessite de prendre en compte les inconvénients potentiels de la technologie de nettoyage laser.

Investissement initial élevé :Le coût initial des systèmes de nettoyage laser industriels est nettement supérieur à celui des équipements traditionnels comme les sableuses ou les bains chimiques, ce qui peut constituer un frein pour certaines organisations. Par exemple, les systèmes haute puissance (plus de 1 kW) peuvent coûter entre 300 000 et 500 000 USD.

Protocoles de sécurité stricts :L'utilisation en toute sécurité des lasers de forte puissance exige un environnement contrôlé. Cela implique la mise en œuvre de mesures de sécurité rigoureuses, telles que des enceintes de sécurité laser, des protections oculaires spécifiques pour les opérateurs et des systèmes d'extraction des fumées performants afin de gérer les particules dangereuses générées lors de l'ablation. Le respect des réglementations des organismes comme l'OSHA aux États-Unis et des normes telles que la norme CEI 60825 est obligatoire et nécessite souvent des investissements importants dans des mesures de sécurité avancées et des formations obligatoires.

Vitesse et échelle de traitement :Pour éliminer les contaminants simples sur de très grandes surfaces non critiques, les méthodes traditionnelles comme le grenaillage peuvent parfois s'avérer plus rapides. Le principal avantage du nettoyage laser réside dans sa précision et sa finesse, et non pas toujours dans sa rapidité brute pour l'enlèvement de matière en grande quantité.

Limitation de la ligne de visée :Le nettoyage laser est un procédé optique qui nécessite une visée directe sur la surface. Le nettoyage de géométries complexes présentant des cavités profondes, des canaux internes ou des zones d'ombre peut s'avérer difficile, voire impossible, sans robotique avancée ou repositionnement de la pièce.

Les principes fondamentaux de la technologie d'ablation laser

La science qui rend possibles ces applications est l'ablation laser. Elle repose sur la délivrance d'une énergie hautement concentrée sous forme d'impulsions extrêmement brèves. Le contaminant ciblé absorbe cette énergie, est instantanément chauffé au-delà de son point de vaporisation et se transforme en un jet de plasma éjecté de la surface. Le substrat sous-jacent, dont les propriétés d'absorption diffèrent à la longueur d'onde du laser, reste intact. L'ensemble du processus est contrôlé par des paramètres précis – tels que la puissance du laser, la fréquence des impulsions et la vitesse de balayage – permettant ainsi une adaptation parfaite à chaque application de nettoyage laser.

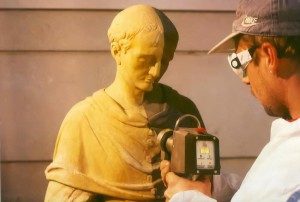

Au-delà de l'usine : applications de niche et émergentes

Les propriétés uniques du nettoyage laser ont également trouvé des applications dans des domaines très spécialisés. Dans le patrimoine culturel, les conservateurs de musées l'utilisent pour nettoyer des objets inestimables sans contact physique. En archéologie, il révèle des détails délicats sur des vestiges antiques. Dans le secteur biomédical, il garantit une propreté irréprochable des implants médicaux et des instruments chirurgicaux.

Les propriétés uniques du nettoyage laser ont également trouvé des applications dans des domaines très spécialisés. Dans le patrimoine culturel, les conservateurs de musées l'utilisent pour nettoyer des objets inestimables sans contact physique. En archéologie, il révèle des détails délicats sur des vestiges antiques. Dans le secteur biomédical, il garantit une propreté irréprochable des implants médicaux et des instruments chirurgicaux.

Nettoyage laser de nouvelle génération : IA, portabilité et systèmes de puissance supérieure

La technologie continue de progresser, avec des tendances qui pointent vers des contrôles de processus pilotés par l'IA pour des ajustements en temps réel, des systèmes plus puissants pour les projets d'infrastructure à grande échelle et des systèmes portables de plus en plus compacts pour les travaux d'entretien et de réparation sur le terrain.

Conclusion

Le nettoyage laser, autrefois technologie de niche, est devenu une plateforme industrielle stratégique. Sa polyvalence, applicable à un large éventail d'applications – du décapage laser de la rouille au traitement des surfaces les plus délicates – en fait un outil puissant pour toute organisation soucieuse d'atteindre les plus hauts standards de qualité, d'efficacité et de durabilité.

Prêt à découvrir comment le nettoyage laser peut transformer vos opérations ? Contactez nos experts dès aujourd’hui pour trouver la solution idéale à vos besoins.

Date de publication : 25 juillet 2025