Roostevaba terast kasutatakse laialdaselt erinevates tööstusharudes tänu oma ainulaadsetele omadustele, nagu korrosioonikindlus ja vormitavus. Tehnoloogia arenedes on laserkeevitusest saanud uus keevitusmeetod, millel on traditsiooniliste keevitustehnikatega võrreldes palju eeliseid. Üks väljakutseid on agalaserkeevituson roostevaba terase deformatsioon. Selles artiklis arutame, kuidas vältida roostevaba terase laserkeevituse deformatsiooni ja süveneme sellega tihedalt seotud teguritesse.

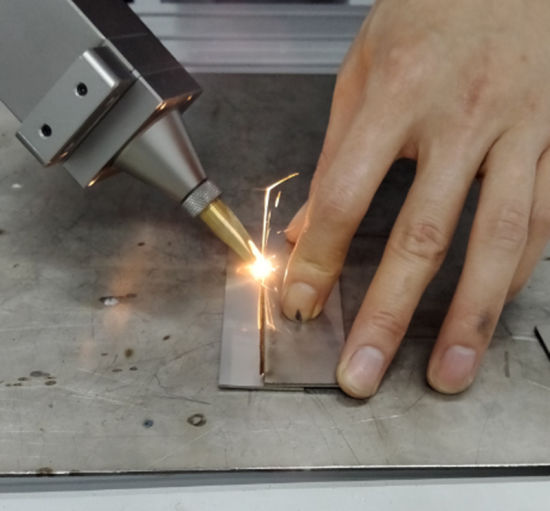

Esiteks on vaja mõista, miks laserkeevitus põhjustab roostevaba terase deformatsiooni. Laserkeevitus hõlmab kahe metallitüki pindade sulatamiseks ja kokkusulatamiseks suure energiaga laserkiire kasutamist. Selle protsessi käigus põhjustab kiire kuumutamine ja jahutamine termilist moonutust, mis omakorda deformeerib keevitatud ala. Kuigi see tundub vältimatu, on moonutuste minimeerimiseks või isegi kõrvaldamiseks mitmeid samme.

Üks esimesi samme selle vältimisekslaserkeevitusMoonutuste vähendamine on sobivate laserkeevitusparameetrite hoolikas valik. Soovitud keevisõmbluse kvaliteedi saavutamiseks tuleks optimeerida selliseid tegureid nagu laseri võimsus, keevituskiirus ja kiire fookus. Nende parameetrite reguleerimise abil saab kontrollida soojussisendit ja minimeerida moonutusi põhjustavat termilist deformatsiooni. Lisaks aitab impulssrežiimi kasutamine pideva laine režiimi asemel vähendada kuumusest mõjutatud tsooni ja sellele järgnevat deformatsiooni.

Teine oluline kaalutlus on ühendusdetaili enda disain. Ühendusdetaili kuju, suurus ja konfiguratsioon võivad oluliselt mõjutada deformatsiooni hulka, mis tekib ühendamise ajal.laserkeevitusMoonutuste minimeerimiseks on soovitatav kasutada laiu keevisõmblusi ja vältida teravaid või teravaid nurki. See jaotab soojust ühtlasemalt ja vähendab termilise pinge kontsentratsiooni. Lisaks aitab moonutusi vähendada ka fileekeevisõmbluste (nõgusate või kumerate kõverate keevisõmbluste) kasutamine.

Lisaks keevitusparameetritele ja vuukide disainile mängib deformatsioonide vältimisel olulist rolli ka materjali paksuse valik. Paksemad roostevabast terasest lehed on oma kõrgema soojusjuhtivuse tõttu deformatsioonile altid. Selle leevendamiseks on soovitatav kasutada õhemaid roostevabast terasest lehtmetalle või kasutada jootmisprotsessi ajal jahutusradiaatorit või jahutussüsteemi. Need jahutusmehhanismid aitavad hajutada liigset soojust ja vähendada termilisi gradiente, minimeerides deformatsioone.

Lisaks aitab õigete kinnitus- ja klambritehnikate kasutamine oluliselt vältida laserkeevituse moonutusi. Kinnituspunkt viitab töödeldava detaili positsioneerimisele ja kinnitamisele keevitusprotsessi ajal. Keevitamise ajal liikumise või moonutuste vältimiseks on hädavajalik tagada, et töödeldav detail oleks piisavalt toetatud ja joondatud. Kinnitamine seevastu hõlmab töödeldava detaili paigal hoidmist spetsiaalselt selleks mõeldud šabloonide või kinnitusvahendite abil. Õige kinnitus aitab säilitada soovitud joondatustaset ja vähendab moonutuste tekkimise võimalust.

Lõpuks saab keevitusjärgset kuumtöötlust kasutada jääkpingete leevendamiseks ja moonutuste vähendamiseks. Lõõmutamine, pingete leevendamine ja isegi lihtsad õhkjahutuse protsessid aitavad keevitatud konstruktsioone stabiliseerida ja moonutusi minimeerida. Spetsiaalsete kuumtöötlusseadmete ja -tehnikate kasutamine tagab vajaliku termilise tsükkeldamise, et tagada keevitatud roostevaba terase stabiilsus ja deformatsioonivaba olek.

Kokkuvõtteslaserkeevituspakub traditsiooniliste keevitusmeetodite ees arvukalt eeliseid kiiruse, täpsuse ja kvaliteedi osas. Roostevaba terase deformatsioon tekitab aga laserkeevitusprotsessile väljakutseid. Roostevaba terase laserkeevituse moonutusi saab tõhusalt lahendada keevitusparameetrite hoolika valiku ja optimeerimise, sobivate vuukide konfiguratsioonide kujundamise, materjali paksuse arvestamise, sobivate kinnitus- ja kinnitustehnikate rakendamise ning keevitusjärgse kuumtöötluse abil. Need meetmed koos roostevaba terase omadustega aitavad kaasa kvaliteetsetele keevisõmblustele minimaalse moonutusega.

Kui soovite laserkeevituse kohta rohkem teada saada või osta endale parimat laserkeevitusmasinat, jätke palun meie veebisaidile sõnum ja saatke meile otse e-kiri!

Postituse aeg: 18. juuli 2023