Los fabricantes, tanto en los sectores automotriz como aeroespacial, buscan constantemente crear productos más resistentes, duraderos y fiables. Para ello, actualizan y sustituyen frecuentemente los sistemas de materiales por aleaciones metálicas de menor densidad, mejor resistencia a la temperatura y a la corrosión. Esto les proporciona una mejor posición en el mercado.

En realidad, esa es sólo la mitad de la historia.

Una ventaja estratégica aún más fuerte es la certeza cuantificable sobre la resistencia, durabilidad y confiabilidad de un producto.

Reemplazar materiales antiguos por otros más resistentes puede ser un buen comienzo, pero también requiere procesos de fabricación más avanzados que se basan en una limpieza de superficies más limpia y eficiente para crear estructuras robustas. Metales como las aleaciones de aluminio y materiales avanzados como los compuestos de polímero de fibra de carbono, utilizados a menudo en la fabricación automotriz y aeroespacial, requieren unión para reducir el peso (al usar fijaciones, se añade peso a la estructura) y para crear uniones más fiables.

Las técnicas tradicionales de acabado del aluminio incluyen el arenado, la limpieza con disolvente, seguido del esmerilado (con estropajo) o el anodizado. La unión adhesiva permite procesos más automatizados para los que los acabados tradicionales no son compatibles.

El anodizado es más común en aplicaciones aeroespaciales, donde se utiliza esta preparación, más costosa y rigurosa, para cumplir con especificaciones rigurosas. La variabilidad inherente de las técnicas de arenado y abrasión manual demuestra claramente que es necesario un proceso más controlado.

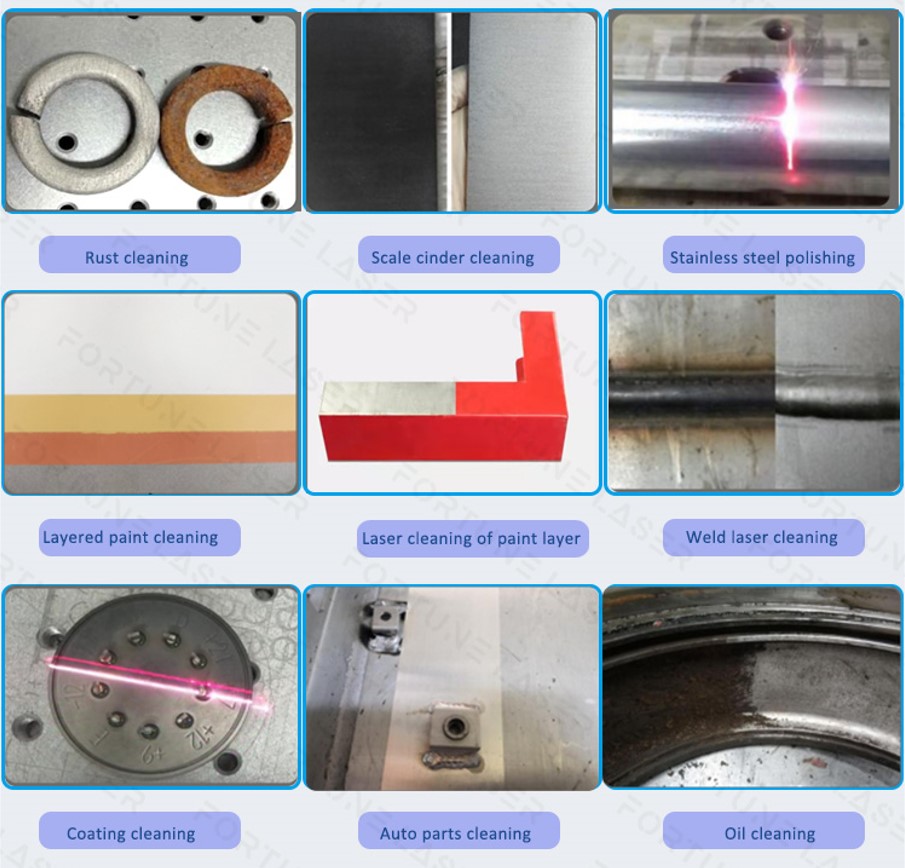

La limpieza láser o ablación láser cubre esta necesidad, ofreciendo un método más preciso, ecológico, automatizable y eficiente para el tratamiento de superficies metálicas y compuestas. La contaminación presente en la superficie de estos materiales se elimina fácilmente mediante el procesamiento láser.

Debido a la potencia de la limpieza láser, es fundamental saber exactamente cómo afecta a la superficie. La diferencia entre una superficie correctamente tratada y una con un tratamiento insuficiente o excesivo puede ser extremadamente difícil de evaluar. Con una tecnología de verificación cuantitativa de procesos tan sensible y precisa como el propio proceso láser, los fabricantes pueden tener la seguridad de que sus superficies metálicas y compuestas están completamente listas para la unión.

El siguiente láser Fortune le brindará una introducción detallada a las razones para elegir la limpieza láser.

1 –¿Qué es la limpieza láser??

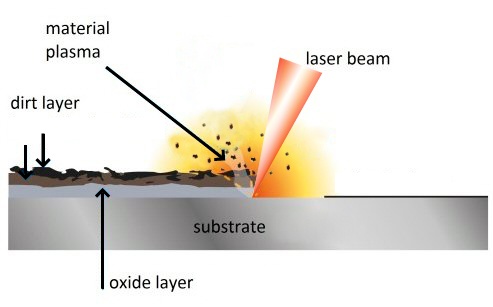

El tratamiento láser es una técnica de limpieza térmica extremadamente precisa que funciona mediante la eliminación (ablación) de pequeñas fracciones de la superficie de un material mediante un haz láser enfocado, a menudo pulsado. El láser irradia la superficie para eliminar átomos y puede utilizarse para perforar agujeros extremadamente pequeños y profundos en materiales muy duros, produciendo películas delgadas o nanopartículas sobre la superficie.

Este proceso de limpieza de superficies es tan eficaz gracias a su capacidad para abordar capas muy pequeñas de contaminantes y residuos. Las superficies de aluminio contienen óxidos y aceites lubricantes que perjudican la unión adhesiva, y los compuestos suelen retener residuos de desmoldantes y otros contaminantes de silicona que no pueden formar enlaces químicos fuertes con los adhesivos.

Cuando se aplica un adhesivo a una superficie con alguno de estos residuos, este intentará adherirse químicamente a los aceites y la silicona en las primeras capas moleculares del material. Estas uniones son extremadamente débiles e inevitablemente fallarán durante las pruebas de rendimiento o durante el uso del producto. Cuando las uniones se rompen en el punto de contacto entre la superficie y el adhesivo o revestimiento, se denomina fallo interfacial. El fallo cohesivo durante la prueba de cizallamiento por solape se produce cuando la rotura se produce dentro del propio adhesivo. Esto indica una unión muy fuerte y una estructura ensamblada resistente y duradera.

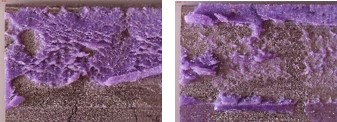

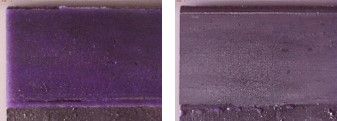

La falla cohesiva de estas muestras compuestas que han sido tratadas con láser muestra el adhesivo en ambos lados de los materiales que se están uniendo.

La falla interfacial de estas muestras compuestas que no fueron tratadas muestra que el adhesivo solo se pegó a uno de los lados y soltó completamente el otro.

Cuando se produce una falla cohesiva, la unión interfacial no se suelta fácilmente. Los tratamientos superficiales buscan modificar la superficie para eliminar contaminantes y crear o revelar una superficie que pueda fusionarse químicamente con el adhesivo para lograr uniones duraderas y fiables.

2- Cómo saber si su superficie tratada con láser está lista para la adhesión

Las mediciones del ángulo de contacto, como las mencionadas en el artículo de IJAA, utilizadas para comprender la degradación de los tratamientos a lo largo del tiempo, son una forma excepcionalmente buena de monitorear y verificar los procesos de limpieza con láser.

La medición del ángulo de contacto es sensible a los cambios moleculares que ocurren en una superficie tratada con láser. La gota de líquido depositada sobre la superficie subirá o bajará en proporción exacta a la cantidad de contaminación microscópica presente. Las mediciones del ángulo de contacto son un indicador preciso de la adhesión y pueden ofrecer claridad y visibilidad sobre la adecuación de la intensidad del tratamiento a las necesidades de limpieza de los materiales.

Las mediciones del ángulo de contacto se correlacionan perfectamente con los cambios en los niveles de contaminantes detectados mediante métodos espectroscópicos. La mayoría de las mediciones precisas de contaminantes en superficies se realizan con equipos que los fabricantes no pueden adquirir y que, de todos modos, no podrían utilizarse en piezas reales que se fabrican.

Las mediciones del ángulo de contacto se pueden realizar inmediatamente antes y después del tratamiento en la línea de producción conmanualoherramientas de medición automatizadasAsí como la limpieza láser reemplaza los métodos obsoletos de preparación de superficies debido a las necesidades de automatización de la fabricación de gran volumen y alta precisión, las mediciones del ángulo de contacto también hacen obsoletas las pruebas de calidad de superficie subjetivas e imprecisas, como las tintas dyne y las pruebas de rotura de agua.

Las pruebas de rendimiento de resistencia solo examinan una muestra de los materiales procesados, lo que aumenta la tasa de desperdicio y no proporciona ninguna indicación sobre cómo crear una unión más fuerte. Los ángulos de contacto, cuando se utilizan en toda la línea de producción, pueden indicar con precisión dónde se requiere ajustar el proceso y proporcionar información sobre qué se debe ajustar y en qué medida.

3- ¿Por qué utilizar limpieza láser?

Se han realizado numerosas investigaciones sobre cómo el tratamiento láser de superficies mejora la adhesión. Por ejemplo,un artículo publicado en el Journal of AdhesionExploramos cuánto se mejora la fuerza de las articulaciones mediante la limpieza con láser en comparación con los métodos tradicionales.

Los resultados experimentales indican que el tratamiento superficial con láser de preadhesión mejoró significativamente la resistencia al corte de las muestras de aluminio unidas con epoxi modificado en comparación con los sustratos anodizados y sin tratar. Los mejores resultados se obtuvieron con una energía láser de aproximadamente 0,2 J/pulso/cm², donde la resistencia al corte en una sola vuelta mejoró entre un 600 % y un 700 % en comparación con la aleación de Al sin tratar, y un 40 % en comparación con el pretratamiento de anodizado con ácido crómico.

El modo de falla cambió de adhesivo a cohesivo a medida que aumentaba el número de pulsos láser durante el tratamiento. Este último fenómeno se ha correlacionado con cambios morfológicos, como se revela mediante microscopía electrónica, y con modificación química, como se indica mediante Auger y espectroscopía infrarroja.

Otro efecto interesante de la ablación láser es el poder que tiene para crear una superficie que no se degrada con el tiempo.

Láser de la fortunaHa realizado un excelente trabajo investigando cómo la limpieza láser interactúa con las superficies de maneras sorprendentes. El tratamiento láser del aluminio crea pequeños cráteres que se funden y, casi simultáneamente, se solidifican formando una capa microcristalina que es incluso más resistente a la corrosión que el propio aluminio.

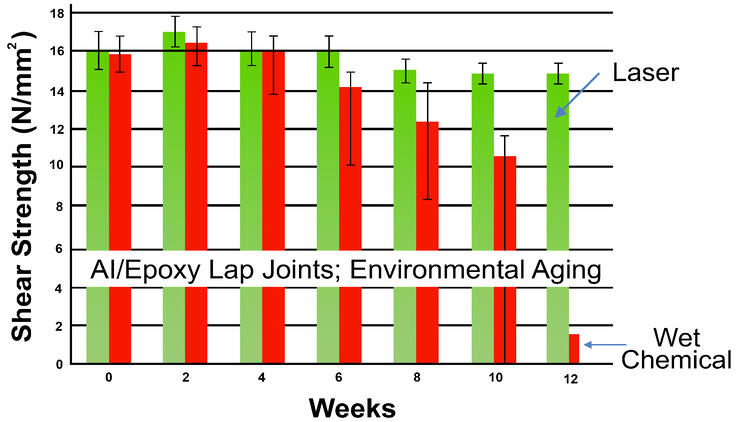

La gráfica a continuación muestra la diferencia entre la resistencia al corte de una unión con aluminio tratado con láser y aluminio tratado químicamente. Con el tiempo, al estar las superficies expuestas a un ambiente húmedo, la capacidad de la superficie tratada químicamente para adherirse bien disminuye significativamente debido a que la humedad comienza a corroerla, mientras que la superficie tratada con láser conserva su resistencia a la corrosión después de semanas de exposición.

Hora de publicación: 12 de agosto de 2022