Comprender cuáles son los problemas técnicos comunes en el corte por láser es el primer paso para pasar de la frustración a una ejecución impecable.cortadoras láserSon maravillas de precisión, y todo operador se ha enfrentado a ese momento de decepción: un diseño perfecto arruinado por bordes dentados, cortes incompletos o marcas de quemaduras. Es una experiencia común, pero la buena noticia es que la mayoría de los problemas tienen solución.

La clave es pensar como un técnico y cortar como un profesional. Cada error de corte es un síntoma que apunta a una causa raíz, ya sea en la configuración de la máquina, su delicada óptica o sus piezas mecánicas. Esta guía proporciona un marco sistemático para diagnosticar y solucionar estos problemas rápidamente, comenzando por las causas más frecuentes.

Primera respuesta: Solución de defectos comunes en la calidad del corte

¿Observa malos resultados en su pieza de trabajo? Si se pregunta cómo mejorar la calidad del corte láser, lo primero que debe hacer es revisar los ajustes básicos de la máquina. Estos factores pueden afectar la calidad de un corte láser más que cualquier otro.

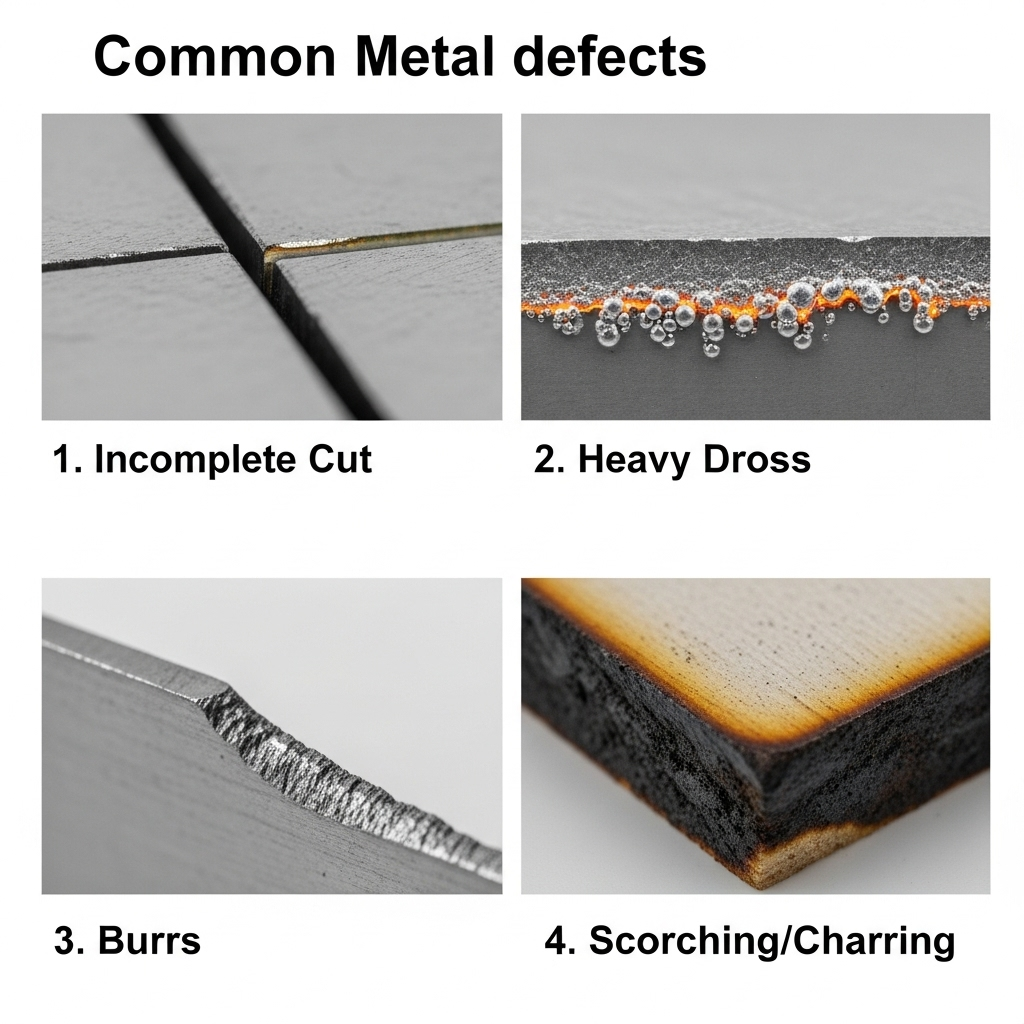

Síntoma: Cortes incompletos, escoria, rebabas o bordes ásperos

Estas son las quejas más comunes y casi siempre se deben a un desequilibrio en los parámetros primarios del proceso. Antes de desmontar la máquina, revise lo siguiente:cuatrocosas:

Estas son las quejas más comunes y casi siempre se deben a un desequilibrio en los parámetros primarios del proceso. Antes de desmontar la máquina, revise lo siguiente:cuatrocosas:

1.Potencia del láser y velocidad de corte:Estos dos trabajan en conjunto. Si la velocidad es demasiado alta para el nivel de potencia, el láser no cortará. Si es demasiado lento, se acumula calor excesivo, lo que provoca fusión, rebabas y un borde áspero. Encuentre el punto óptimo para su material y grosor específicos.

2.Posición focal:Esto es fundamental. Un haz desenfocado dispersa su energía, lo que produce un corte más amplio y débil. Asegúrese de que el haz esté perfectamente enfocado sobre la superficie del material o ligeramente por debajo de ella para obtener un resultado más limpio.

3.Presión de gas de asistencia:El gas auxiliar (como el oxígeno o el nitrógeno) no solo limpia el material fundido de la trayectoria de corte. Si la presión es demasiado baja, la escoria se adherirá al borde inferior. Si es demasiado alta, puede causar turbulencia y un corte irregular y ondulado.

4. Estado y tamaño de la boquilla:La boquilla dirige el gas auxiliar hacia el corte. Una boquilla dañada, sucia u obstruida generará un chorro de gas caótico, lo que afectará la calidad del corte. De igual manera, usar una boquilla con una abertura demasiado grande para el trabajo puede reducir la presión y causar problemas. Inspeccione visualmente la boquilla a diario. Asegúrese de que esté limpia, centrada y sin muescas ni salpicaduras.

Si se ajustan estos “Grandes4” no resuelve el problema, el problema podría ser mecánico, como vibraciones de una correa o un cojinete desgastados.

El segundoSolución de problemas: Fallas en todo el sistema

A veces, el problema no es la calidad del corte, sino que la máquina no funciona. Antes de entrar en pánico, revise esta sencilla lista de verificación de seguridad y sistemas.

Síntoma: La máquina no se enciende o el láser no dispara

En estos casos, la solución suele ser sorprendentemente sencilla y está relacionada con las características de seguridad integradas en la máquina.

Compruebe la parada de emergencia:¿Está el botón presionado? Esta es la causa más común de una máquina muerta.

Compruebe los enclavamientos de seguridad:¿Están completamente cerrados todos los paneles de acceso y la tapa principal? La mayoría de las máquinas tienen sensores que impiden que el láser se dispare si alguna puerta está entreabierta.

Compruebe el sistema de refrigeración:¿Está encendido el enfriador de agua y fluye agua? Un tubo láser genera mucho calor y no se disparará sin refrigeración activa para protegerse de daños.

Compruebe los fusibles y disyuntores:Busque un disyuntor disparado o un fusible quemado en el panel de su taller o en la propia máquina.

Análisis de causa raíz: Lista de verificación

Si las soluciones rápidas no funcionan, es hora de investigar más a fondo. Una revisión sistemática de cada subsistema de la máquina le ayudará a identificar la causa raíz.

¿El problema está en la trayectoria óptica?

Un rayo láser es tan bueno como el camino que recorre.

Defectos ópticos comunes:Una lente o espejo de enfoque sucio o rayado es una de las principales causas de pérdida de potencia. El polvo, el humo y la resina pueden adherirse a la superficie, bloqueando y dispersando el haz. Un haz desalineado no llega al centro de la lente, lo que resulta en un corte débil y en ángulo.

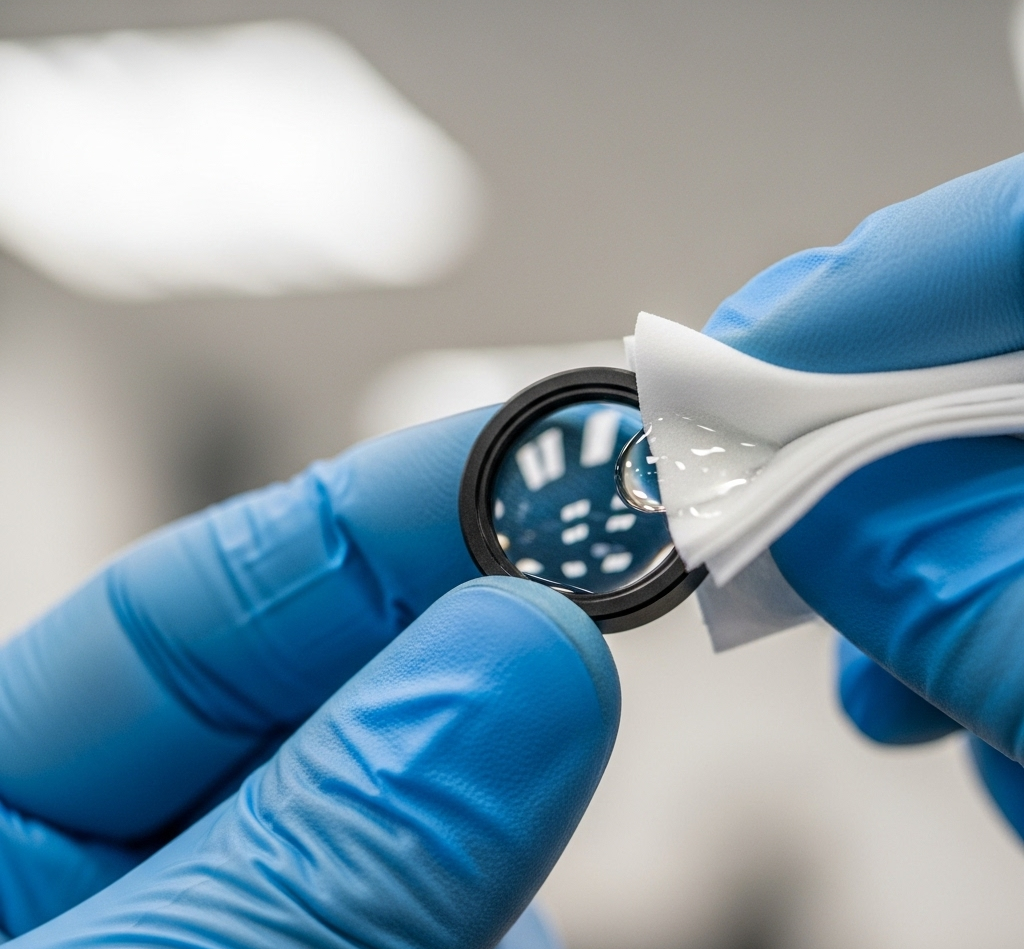

Solución:Inspeccione y limpie periódicamente todas las ópticas con toallitas adecuadas para lentes. Compruebe la alineación del haz para asegurar que se transmita correctamente desde el tubo hasta el material.

¿El problema está en el sistema mecánico?

El cabezal láser se mueve con un sistema de movimiento preciso. Cualquier descuido o error se refleja directamente en el corte.

Defectos comunes de movimiento:Las correas flojas, los cojinetes desgastados o los residuos en los rieles guía pueden provocar vibraciones, dando lugar a líneas onduladas o dimensiones inexactas.

Solución:Inspeccione periódicamente todos los componentes de movimiento. Mantenga los rieles guía limpios y lubricados según las especificaciones del fabricante. Compruebe la tensión de la correa; debe estar tensa, pero no excesivamente apretada.

¿El problema es específico del material?

Los distintos materiales se comportan de manera diferente bajo el láser.

Desafío: Acero inoxidable (Oxidación):Al cortar acero inoxidable con oxígeno, se puede obtener un borde ennegrecido y oxidado.

Solución:Utilice un gas auxiliar de nitrógeno de alta pureza para crear un borde limpio y sin óxido.

Desafío: Metales reflectantes (aluminio, cobre):Los materiales brillantes pueden reflejar el rayo láser hacia la máquina, dañando potencialmente la óptica.

Solución:Utilice mayor potencia y un modo pulsado para garantizar la absorción de energía. Algunos operadores utilizan recubrimientos antirreflejos o tratamientos superficiales.

Más allá de las reparaciones: cuándo actualizar su cortadora láser

A veces, los costos de reparación constantes, la tecnología obsoleta o las nuevas demandas de producción lo demuestran: es hora de dejar de reparar y empezar a actualizar. Si busca aumentar la capacidad, mejorar la precisión o cortar nuevos materiales, invertir en una nueva cortadora láser podría ser el siguiente paso lógico.

Comprender el precio de las máquinas cortadoras láser

Al buscar precios para una cortadora láser, encontrará una amplia gama. El costo final se determina por algunas variables clave que inciden directamente en el rendimiento y la capacidad.

| Factor | Impacto en los precios | Descripción |

| Potencia (vatios) | Alto | Una máquina de 1500 W puede procesar acero de calibre fino a medio, mientras que se requieren 4000 W o 6000 W para el corte de producción de chapa de acero gruesa a alta velocidad. El precio varía drásticamente con la potencia. |

| Tipo y tamaño | Alto | La principal distinción radica en los láseres de CO₂ (ideales para no metales como el acrílico y la madera) y los láseres de fibra (predominantes para el corte de metales). Además, el tamaño de la mesa de corte influye considerablemente en el precio. |

| Fuente láser | Medio | La marca del resonador láser (la pieza que crea el haz láser) es crucial. Marcas premium como IPG y Raycus ofrecen mayor eficiencia, mejor calidad del haz y mayor vida útil, pero tienen un costo inicial más elevado. |

La mejor solución: un programa de mantenimiento preventivo proactivo

La mejor manera de solucionar los problemas es evitar que ocurran. Una rutina de mantenimiento sencilla es la forma más eficaz de garantizar la fiabilidad de la máquina y resultados de alta calidad.

Mantenimiento diario (menos de 5 minutos)

Revise y limpie la punta de la boquilla.

Inspeccione visualmente y limpie la lente de enfoque.

Mantenimiento semanal

Limpie todos los espejos en la trayectoria óptica.

Verifique el nivel del enfriador de agua y busque cualquier contaminación.

Limpie las láminas de la cama de corte para eliminar los residuos.

Mantenimiento mensual

Lubrique todos los rieles guía y cojinetes mecánicos según el manual.

Inspeccione todas las correas para comprobar que tengan la tensión adecuada y no presenten signos de desgaste.

Limpie el ventilador de escape interno y los conductos de la máquina.

Conclusión: Confiabilidad a través de la atención sistemática

La mayoría de los problemas de corte láser no son un misterio. Son problemas solucionables que pueden atribuirse a una causa específica. Adoptando un enfoque sistemático de resolución de problemas (revisando la configuración, luego la óptica y luego la mecánica), puede resolver la gran mayoría de sus problemas de corte diarios.

En definitiva, la prevención proactiva siempre es mejor y más económica que la reparación reactiva. Un programa de mantenimiento preventivo constante es la clave para la fiabilidad de la máquina y cortes perfectos en todo momento.

Para reparaciones complejas, problemas persistentes o asesoramiento sobre cómo invertir en nuevos equipos, no dude en ponerse en contacto con un proveedor de servicios de confianza para obtener asistencia profesional.

Preguntas frecuentes (FAQ)

Q:¿Qué causa una salida de potencia láser inconsistente?

A:Una potencia inconsistente suele indicar un tubo láser defectuoso, una lente de enfoque sucia o dañada, o un problema con la fuente de alimentación de alto voltaje. Además, compruebe que el enfriador de agua mantenga una temperatura estable.

Q:¿Con qué frecuencia debo limpiar la lente y los espejos de mi láser?

A:Para uso intensivo, se recomienda una revisión y limpieza rápidas diarias de la lente de enfoque. Se recomienda una limpieza completa de todos los espejos semanalmente. Si corta materiales que producen mucho humo o residuos, como madera o acrílico, es posible que deba limpiarlos con mayor frecuencia.

Q:¿Qué materiales nunca debo cortar con láser?

A:Nunca corte materiales que contengan cloro, como PVC o vinilo. Al calentarse, liberan gas de cloro tóxico, extremadamente corrosivo, que puede dañar permanentemente la óptica y la mecánica de su máquina, además de ser peligroso para la salud. Evite materiales con composiciones desconocidas.

Hora de publicación: 04-ago-2025