Elegir la tecnología de limpieza industrial adecuada es una decisión crucial que afecta la eficiencia operativa, los costos de producción y la calidad final del producto. Este análisis ofrece una comparación equilibrada entre la limpieza láser y la limpieza ultrasónica, basándose en principios de ingeniería consolidados y aplicaciones comunes en la industria. Examinaremos los mecanismos operativos, las ventajas y desventajas clave en términos de rendimiento, las implicaciones financieras y el potencial de integración de cada tecnología para ayudarle a seleccionar la herramienta ideal para su reto industrial específico.

Esta guía busca ofrecer una comparación objetiva y basada en evidencia. Analizaremos el coste total de propiedad, compararemos la precisión de la limpieza y su efecto sobre los sustratos, evaluaremos los perfiles ambientales y de seguridad, y exploraremos cómo cada tecnología se integra en un flujo de trabajo de producción.

Comparación de alto nivel: un resumen de las compensaciones

Este resumen describe la comparación entre ambas tecnologías en cuanto a factores operativos críticos. El "caso de uso óptimo" destaca los escenarios donde las fortalezas inherentes de cada tecnología son más evidentes.

| Característica | Limpieza ultrasónica | |

| Caso de uso óptimo | Eliminación selectiva de contaminantes (óxido, pintura, óxidos) de superficies accesibles externamente. Excelente para la integración en procesos en línea. | Limpieza en masa de piezas con geometrías internas complejas o sin visibilidad directa. Eficaz para el desengrasado general y la eliminación de partículas. |

| Mecanismo de limpieza | Línea de visión: utiliza un rayo láser enfocado para eliminar contaminantes directamente en la trayectoria del rayo. | Inmersión total: sumerge las piezas en un baño de fluido donde la cavitación limpia todas las superficies mojadas, incluidos los pasajes internos. |

| Precisión | Alto: se puede controlar con precisión para apuntar a áreas o capas específicas sin afectar las superficies adyacentes. | Bajo: Limpia todas las superficies sumergidas indiscriminadamente. Este nivel es bueno para la limpieza general, pero no ofrece selectividad. |

| Impacto del sustrato | Generalmente bajo: Proceso sin contacto. Cuando los parámetros se configuran correctamente, el sustrato no se ve afectado. Una configuración incorrecta puede causar daños térmicos. | Variable: Riesgo de erosión o picaduras superficiales por cavitación en metales blandos o materiales delicados. El impacto también depende de la agresividad química del fluido de limpieza. |

| Costo inicial | Alto a muy alto: se requiere una inversión de capital significativa para el sistema láser y el equipo de seguridad/auxiliar necesario. | Bajo a moderado: Tecnología madura con una amplia gama de tamaños de equipos y precios disponibles. |

| Costo de operación | Bajos consumos de consumibles: El principal coste es la electricidad. No requiere medios de limpieza. Alto potencial de mantenimiento: Las fuentes láser tienen una vida útil limitada y su sustitución puede ser costosa. | Consumibles continuos: costos continuos de agentes de limpieza, agua purificada, energía de calefacción y eliminación de desechos líquidos contaminados. |

| Flujo de residuos | Partículas y humos secos, que deben ser capturados mediante un sistema de extracción de humos/polvo. | Residuos líquidos contaminados (agua y productos químicos) que requieren tratamiento y disposición especializada según normativa. |

| Automatización | Alto potencial: Fácilmente integrable con brazos robóticos para procesos de limpieza en línea totalmente automatizados. | Potencial moderado: se puede automatizar para la carga/descarga y transferencia de lotes, pero el ciclo de inmersión/secado a menudo lo convierte en una estación fuera de línea. |

| Seguridad | Requiere controles de ingeniería (carcasas) y EPI para luz de alta intensidad (gafas protectoras para láser). La extracción de humos es obligatoria. | Se requiere EPI para la manipulación de agentes químicos. Posibilidad de altos niveles de ruido. Podrían necesitarse recintos para el control de vapores. |

Panorama financiero: Costo total de propiedad (TCO) láser vs. ultrasónico

La decisión financiera fundamental es un equilibrio entre la inversión inicial (CAPEX) y los costos operativos a largo plazo (OPEX).

Limpieza láser

Gastos de capital:Alta, incluyendo el sistema y equipos obligatorios de seguridad/extracción de humos.

Gastos de explotación:Muy bajo, limitado a la electricidad. Elimina todos los costos de consumibles químicos y eliminación de residuos líquidos.

Perspectiva:Una inversión inicial con un costo futuro significativo pero predecible para el reemplazo de la fuente láser.

Limpieza ultrasónica

Gastos de capital:Bajo, ofreciendo un precio de compra inicial accesible.

Gastos de explotación:Alta y continua, impulsada por los costos recurrentes de productos químicos, energía de calefacción y eliminación regulada de aguas residuales.

Perspectiva:Un modelo de pago por uso que compromete a la organización a un gasto operativo perpetuo.

En resumen:Elija en función de la estrategia financiera: si absorber un alto costo inicial para minimizar los gastos futuros o reducir la barrera de entrada a costa de una sobrecarga operativa continua.

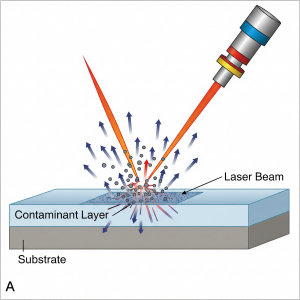

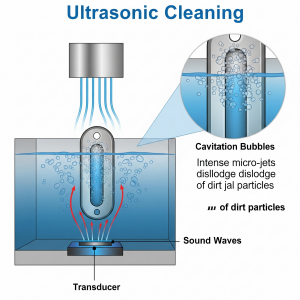

Cómo funcionan las tecnologías: La física de la limpieza

Limpieza láser:Utiliza un haz de luz enfocado de alta energía en un proceso denominado ablación láser. La capa contaminante de la superficie absorbe la intensa energía del pulso láser, provocando su vaporización o sublimación instantánea. El sustrato subyacente, con diferentes propiedades de absorción, permanece intacto cuando la longitud de onda, la potencia y la duración del pulso del láser están correctamente ajustadas.

Limpieza ultrasónica:Utiliza transductores para generar ondas sonoras de alta frecuencia (normalmente de 20 a 400 kHz) en un baño líquido. Estas ondas sonoras crean y colapsan violentamente burbujas microscópicas de vacío en un proceso llamado cavitación. La caída de estas burbujas produce potentes microchorros de fluido que frotan las superficies, eliminando la suciedad, la grasa y otros contaminantes de cada superficie mojada.

Aplicaciones destacadas: dónde destaca cada tecnología

La elección de la tecnología está fundamentalmente determinada por la aplicación.

Foco 1: Limpieza láser en el mantenimiento de moldes de neumáticos

La industria de los neumáticos ofrece un caso práctico bien documentado para la limpieza láser. La limpieza in situ de moldes calientes con láser, implementada por fabricantes como Continental AG, ofrece claras ventajas al eliminar la necesidad de enfriar, transportar y recalentar los moldes. Esto se traduce en una reducción del tiempo de inactividad de la producción, una mayor vida útil del molde al sustituir los métodos abrasivos y una mejor calidad del producto gracias a la limpieza constante de las superficies del molde. En este caso, el valor de la automatización en línea y la limpieza sin contacto es fundamental.

Foco 2: Limpieza ultrasónica de instrumentos médicos

La limpieza ultrasónica es el estándar de oro para la limpieza de instrumental médico y dental complejo. Los dispositivos con bisagras, bordes dentados y canales internos largos (cánulas) no se pueden limpiar eficazmente con métodos de línea de visión. Al sumergir un lote de instrumental en una solución de detergente validada, la cavitación ultrasónica garantiza la eliminación de sangre, tejido y otros contaminantes de todas las superficies, un requisito fundamental para la esterilización. En este caso, la capacidad de limpiar geometrías fuera de la línea de visión y manipular lotes de piezas complejas es el factor decisivo.

Tomar una decisión informada: un marco de decisión neutral

Para determinar la mejor solución para sus necesidades, considere estas preguntas objetivas:

1.Geometría de la pieza:¿Cuál es la naturaleza física de sus piezas? ¿Las superficies a limpiar son grandes y accesibles desde el exterior, o se trata de canales internos complejos y características intrincadas que no son visibles?

2.Tipo de contaminante:¿Qué estás eliminando? ¿Se trata de una capa específica y adherida (p. ej., pintura, óxido) que requiere una eliminación selectiva, o de un contaminante general poco adherido (p. ej., aceite, grasa, suciedad)?

3.Modelo financiero:¿Cuál es el enfoque de inversión de su organización? ¿Es prioritario minimizar la inversión inicial de capital o la empresa puede asumir un mayor costo inicial para lograr gastos operativos a largo plazo potencialmente menores?

4.Integración de procesos:¿Su modelo de producción se beneficia de un proceso automatizado en línea con un tiempo de inactividad mínimo, o es aceptable un proceso de limpieza fuera de línea y basado en lotes para su flujo de trabajo?

5.Material del sustrato:¿Qué tan sensible es el material subyacente de su pieza? ¿Es un metal robusto, una aleación blanda, un recubrimiento delicado o un polímero que podría dañarse con productos químicos agresivos o erosión por cavitación?

6.Prioridades ambientales y de seguridad:¿Cuáles son sus principales preocupaciones en materia de medio ambiente, salud y seguridad? ¿El objetivo principal es eliminar los flujos de residuos químicos o gestionar los riesgos asociados con las partículas en suspensión y la luz de alta intensidad?

Conclusión: Cómo adaptar la herramienta a la tarea

Ni la limpieza láser ni la ultrasónica son universalmente superiores; son herramientas diferentes diseñadas para tareas diferentes.

La limpieza ultrasónica sigue siendo una tecnología muy eficaz y madura, indispensable para la limpieza por lotes de piezas con geometrías complejas y para el desengrasado de uso general donde no se requiere selectividad.

La limpieza láser es una solución poderosa para aplicaciones que exigen alta precisión en superficies accesibles, integración robótica perfecta y la eliminación de consumibles químicos y sus flujos de desechos asociados.

Una elección estratégica requiere un análisis exhaustivo de la geometría específica de la pieza, el tipo de contaminante, la filosofía de producción y el modelo financiero. Evaluar estos factores en función de las capacidades y limitaciones específicas de cada tecnología permitirá encontrar la solución más eficaz y económica a largo plazo.

Hora de publicación: 29 de julio de 2025