Su máquina de soldadura láser es un activo valioso y una inversión significativa. Sin embargo, las paradas inesperadas, el rendimiento inconsistente y los fallos prematuros pueden convertirlo en un importante pasivo. El coste de sustituir una fuente láser o una óptica crítica puede ser exorbitante.

¿Qué pasaría si pudiera prolongar significativamente su vida útil, garantizando una calidad constante y maximizando su retorno de la inversión? No se trata de suerte, sino de estrategia. Esta guía ofrece un marco integral para prolongar la vida útil de su máquina de soldadura láser, abarcando desde el mantenimiento diario hasta la planificación estratégica a largo plazo.

Conclusiones clave

Vida útil promedio: una máquina bien mantenida suele durar entre 10.000 y 30.000 horas, pero esta vida útil puede extenderse significativamente con el cuidado adecuado.

Pilares fundamentales de la longevidad: La vida útil de la máquina depende de cuatro áreas clave: su entorno de trabajo, patrones de uso, rigor en el mantenimiento y habilidad del operador.

Las mayores amenazas para un soldador láser: Los principales enemigos de su máquina son el calor excesivo, el polvo, la alta humedad, la energía inestable y el funcionamiento constante más allá de su capacidad nominal.

¿Cuál es la vida útil promedio de una máquina de soldadura láser?

Una máquina de soldadura láser bien mantenida generalmente tiene una vida útil estimada de 10 000 a 30 000 horas de funcionamiento. Sin embargo, esta es una estimación aproximada. Como ya hemos comentado, factores como un mantenimiento meticuloso y unas condiciones ambientales óptimas pueden influir significativamente en si su máquina alcanza o supera con creces este rango.

Gracias a los avances tecnológicos, muchas fuentes láser de fibra modernas y de alta calidad cuentan con una impresionante vida útil de alrededor de 100.000 horas. Sin embargo, la longevidad general de la máquina depende del buen funcionamiento sinérgico de todos sus componentes integrados, no solo de la fuente.

6 factores que afectan directamente la longevidad de la máquina

Comprender los factores estresantes subyacentes le permitirá implementar las medidas preventivas más efectivas.

1. El entorno de trabajo

La electrónica sensible y la óptica delicada son muy susceptibles a su entorno.

Temperatura y humedad: Las temperaturas extremas someten a tensión a los componentes, mientras que la humedad alta puede causar condensación corrosiva. Por ejemplo, una caída repentina de temperatura puede causar condensación en los componentes ópticos internos, lo que puede causar daños permanentes.

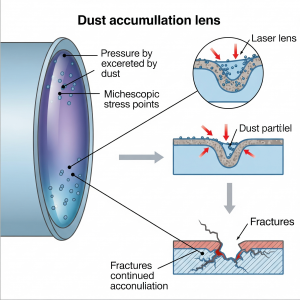

Limpieza: El polvo y los residuos en suspensión son asesinos silenciosos. Pueden depositarse en las lentes, lo que provoca la pérdida de potencia del rayo láser, o bloquear las aletas de refrigeración, lo que provoca sobrecalentamiento y fallos en los componentes.

2. Frecuencia de uso y carga operativa

La intensidad con la que se utiliza la máquina influye directamente en su índice de desgaste.

Uso excesivo: Hacer funcionar una máquina constantemente sin descansos adecuados genera un estrés térmico significativo y un desgaste acelerado de la fuente láser y del sistema de enfriamiento.

Cargas excesivas: El funcionamiento constante a la capacidad máxima o cerca de ella ejerce una enorme tensión mecánica sobre las piezas móviles. Por eso es crucial comprender el ciclo de trabajo de su máquina (el tiempo máximo de funcionamiento a una potencia de salida determinada).

3. Estabilidad de los componentes electrónicos

La fiabilidad operativa del sistema de soldadura láser está intrínsecamente ligada a la estabilidad de sus componentes electrónicos. Las placas de control, las fuentes de alimentación y los circuitos de control están sujetos a degradación por diversos factores que pueden afectar directamente el rendimiento, la precisión y la vida útil del sistema.

Estrés térmico: los ciclos térmicos y el calor sostenido inducen estrés en las uniones soldadas y aceleran la degradación de componentes como los capacitores, lo que compromete la estabilidad del sistema y la regulación de potencia.

Fin de la vida útil de los componentes: Todos los componentes tienen una vida útil limitada. La inevitable degradación del material provoca pérdidas de rendimiento, fallos intermitentes y, finalmente, fallos del sistema, lo que requiere una estrategia de reemplazo proactiva.

4. Energía eléctrica inestable

Los sensibles componentes electrónicos de su soldadora láser están indefensos ante una fuente de alimentación inestable. Las sobretensiones, las caídas de tensión y otras fluctuaciones eléctricas pueden causar estragos en los paneles de control y la fuente de alimentación, provocando fallos repentinos o daños latentes que acortan su vida útil. Disponer de una línea eléctrica dedicada y profesionalmente acondicionada no es una opción, sino un requisito fundamental para proteger sus equipos y garantizar un funcionamiento fiable.

5. Adoptar una estrategia de mantenimiento proactivo

Un enfoque de "repararlo cuando se rompe" es una de las maneras más rápidas de acortar la vida útil de su soldadora. Un plan de mantenimiento estructurado y proactivo está diseñado para detectar y resolver problemas menores, como un filtro sucio o una junta desgastada, antes de que se conviertan en una falla catastrófica. Esta previsión no solo evita costosas reparaciones de emergencia y tiempos de inactividad no programados, sino que también reduce significativamente el costo total de propiedad de la máquina durante su vida útil.

6. Habilidad y disciplina del operador

Incluso la máquina más robusta es vulnerable a errores humanos. Un operador que utiliza constantemente parámetros incorrectos, ignora las alertas del sistema o manipula incorrectamente componentes ópticos delicados puede causar directamente un desgaste acelerado o incluso daños inmediatos. La disciplina operativa adecuada y el cumplimiento de los Procedimientos Operativos Estándar (POE) son fundamentales. Una capacitación integral convierte a sus operadores en la primera línea de defensa, capacitándolos para operar la máquina de forma eficiente y segura, a la vez que maximiza su vida útil.

Una guía paso a paso para prolongar la vida útil de su soldadora láser

Paso 1: Crear un entorno de trabajo óptimo

Control de temperatura y humedad: Mantenga un ambiente estable, normalmente entre 15 ℃ y 30 ℃ (59 ℉ y 86 ℉), con una humedad relativa por debajo del 70 %.

Garantice la pureza del aire: implemente una ventilación robusta y considere sistemas avanzados de filtración de aire, especialmente en entornos industriales, para proteger los componentes ópticos y electrónicos del polvo.

Paso 2: Implementar la planificación estratégica de uso

Evite el funcionamiento constante a alta potencia: Programe periodos de enfriamiento o escalone las tareas de alta intensidad para reducir el estrés térmico. Piense en ello como si estuviera llevando el motor de un coche al límite de su capacidad: no está diseñado para un rendimiento máximo sostenido.

Opere dentro de la capacidad nominal: Respete siempre los parámetros diseñados y el ciclo de trabajo de la máquina para evitar una tensión excesiva en las partes mecánicas y eléctricas.

Paso 3: Comprométete con un programa de mantenimiento riguroso

Limpieza y lubricación de rutina: Limpie periódicamente los componentes ópticos (lentes, espejos) con soluciones aprobadas y lubrique las partes móviles (rieles guía, cojinetes) para minimizar la fricción.

Reemplazo proactivo de componentes: No espere a que las piezas se rompan. Establezca un programa para reemplazar consumibles vulnerables, como filtros y sellos, según las recomendaciones del fabricante. El costo de reemplazar rutinariamente un consumible, ya sea una ventana óptica o un filtro de agua, es minúsculo comparado con el costo de la falla catastrófica que está diseñado para prevenir.

Paso 4: Invierta en capacitación de operadores y soporte de expertos

Capacitación exhaustiva del operador: Los operadores cualificados que comprenden las capacidades de la máquina, la configuración correcta de los parámetros y la resolución de problemas básicos son invaluables. Minimizan la tensión en la máquina y previenen daños accidentales.

Aproveche el mantenimiento experto: Para diagnósticos, calibraciones y reparaciones complejas, confíe en técnicos profesionales. El mantenimiento profesional regular puede identificar problemas sutiles antes de que se conviertan en problemas graves.

Paso 5: Supervisar constantemente el estado de la máquina

Implemente la monitorización del rendimiento: Utilice las herramientas disponibles para monitorizar indicadores clave de estado, como la potencia real del láser, la estabilidad de la temperatura del enfriador y los códigos de error. Muchas máquinas modernas ofrecen diagnósticos basados en IoT para el mantenimiento predictivo.

Establecer un diagnóstico rápido de fallas: Cree un sistema claro para identificar y abordar los problemas con prontitud. Actuar con rapidez puede evitar que los problemas se conviertan en daños más graves y tiempos de inactividad prolongados.

Paso 6: Planificar actualizaciones y mejoras estratégicas

Manténgase actualizado con la tecnología: las actualizaciones de software pueden mejorar la eficiencia y el rendimiento, a veces extendiendo la vida útil de los componentes a través de algoritmos de control optimizados.

Evalúe las actualizaciones de equipos: Llega un momento en que actualizar una máquina antigua resulta más rentable que realizar reparaciones constantes. Considere esto cuando los costos de mantenimiento se vuelven prohibitivos o la tecnología más nueva ofrece un retorno de la inversión sustancial.

Conclusión: Proteja su inversión durante los próximos años

Extender la vida útil de su máquina de soldadura láser no es cuestión de una solución mágica; se trata de adoptar una estrategia integral y proactiva. Al controlar meticulosamente su entorno operativo, planificar su uso con cuidado, comprometerse con un mantenimiento riguroso y garantizar que sus operadores sean altamente cualificados, puede maximizar su inversión, reducir drásticamente los costosos tiempos de inactividad y garantizar que su máquina ofrezca resultados de alta calidad durante muchos años productivos.

Preguntas frecuentes (FAQ)

P1: ¿Con qué frecuencia se debe realizar el mantenimiento de una soldadora láser?

R: Esto depende del uso y del entorno operativo. Como regla general, se recomiendan los intervalos de mantenimiento recomendados por el fabricante. Es fundamental que el operador realice inspecciones visuales diarias, y se recomienda realizar un mantenimiento profesional más exhaustivo trimestral, semestral o anualmente.

P2: ¿Cuál es la pieza más cara de reemplazar en una máquina de soldadura láser?

R: La fuente láser suele ser el componente más caro y, a menudo, representa una parte significativa del coste total de la máquina. Por eso, protegerla del sobrecalentamiento y la contaminación es fundamental.

P3: ¿Puede el polvo realmente dañar un soldador láser?

R: Por supuesto. El polvo que se deposita en una lente o espejo de enfoque puede absorber la energía del láser, provocando que se caliente y se agriete, se queme o se rompa. Esto daña permanentemente la óptica y reduce considerablemente el rendimiento del equipo.

P4: ¿Utilizar un láser a menor potencia prolonga su vida útil?

R: Sí. Hacer funcionar constantemente cualquier máquina muy por debajo de su capacidad nominal máxima reduce el estrés térmico y eléctrico en todos los componentes, especialmente la fuente láser y la fuente de alimentación, lo que puede contribuir a una vida útil operativa más larga.

¿Necesita ayuda para crear un plan de mantenimiento para su equipo? Contacte hoy mismo con nuestro equipo de servicio técnico experto para una consulta.

Hora de publicación: 29 de julio de 2025