Hersteller sind stets bestrebt, robustere, langlebigere und zuverlässigere Produkte zu entwickeln, insbesondere in der Automobil- und Luftfahrtindustrie. Um dies zu erreichen, rüsten sie häufig auf verbesserte Werkstoffsysteme um und ersetzen diese durch Metalllegierungen mit geringerer Dichte, besserer Temperatur- und Korrosionsbeständigkeit. Dadurch sichern sie sich eine stärkere Marktposition.

Das ist allerdings nur die halbe Wahrheit.

Ein noch stärkerer strategischer Vorteil ist die quantifizierbare Gewissheit über die Stärke, Haltbarkeit und Zuverlässigkeit eines Produkts.

Der Austausch älterer Materialien gegen robustere ist ein guter Anfang, erfordert aber auch fortschrittlichere Fertigungsprozesse, die auf einer saubereren und effizienteren Oberflächenreinigung basieren, um stabile Strukturen zu schaffen. Metalle wie Aluminiumlegierungen und moderne Werkstoffe wie Kohlenstofffaser-Polymer-Verbundwerkstoffe, die häufig in der Automobil- und Luftfahrtindustrie eingesetzt werden, müssen geklebt werden, um Gewicht zu reduzieren – denn Befestigungselemente erhöhen das Gewicht der Struktur – und um zuverlässigere Verbindungen zu erzielen.

Zu den traditionellen Oberflächenbehandlungsverfahren für Aluminium gehören Sandstrahlen, Abwischen mit Lösungsmitteln, gefolgt von Schleifen (mit einem Scheuerschwamm) oder Anodisieren. Klebeverbindungen ermöglichen den Einsatz automatisierterer Prozesse, für die traditionelle Oberflächenbehandlungen nicht geeignet sind.

Anodisieren ist in der Luft- und Raumfahrtindustrie verbreiteter, da diese aufwändigere und präzisere Vorbereitung die Einhaltung strenger Spezifikationen erfordert. Die systembedingte Variabilität von Sandstrahlen und manuellen Abtragstechniken verdeutlicht die Notwendigkeit eines kontrollierteren Verfahrens.

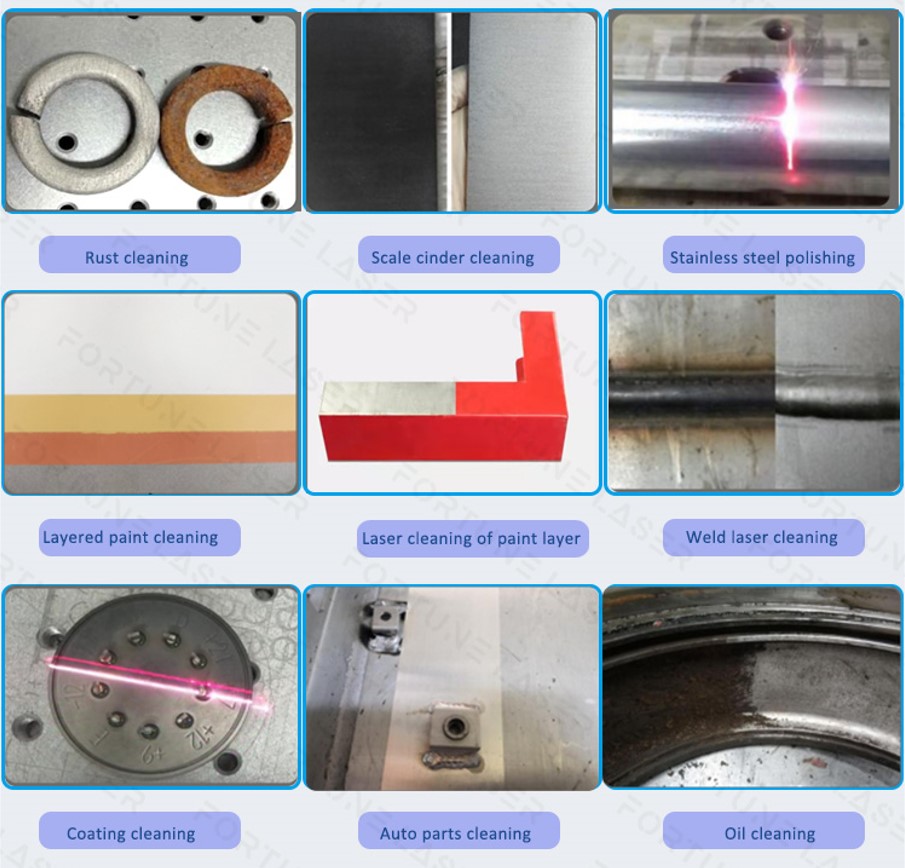

Die Laserreinigung bzw. Laserablation schließt diese Prozesslücke als präzisere, umweltfreundlichere, automatisierbare und effizientere Methode zur Reinigung von Metall- und Verbundwerkstoffoberflächen. Die auf diesen Oberflächen vorkommenden Verunreinigungen lassen sich durch Laserbearbeitung problemlos entfernen.

Da die Laserreinigung so leistungsstark ist, ist es entscheidend, genau zu wissen, wie sie die Oberfläche beeinflusst. Der Unterschied zwischen einer optimal behandelten und einer unter- oder überbehandelten Oberfläche kann äußerst schwer zu beurteilen sein. Mit einer quantitativen Prozessverifizierungstechnologie, die so sensibel und präzise ist wie der Laserprozess selbst, können Hersteller sicher sein, dass ihre Metall- und Verbundwerkstoffoberflächen optimal für die Verklebung vorbereitet sind.

Im Folgenden erhalten Sie eine detaillierte Einführung in die Gründe für die Wahl der Laserreinigung.

1 –Was ist Laserreinigung??

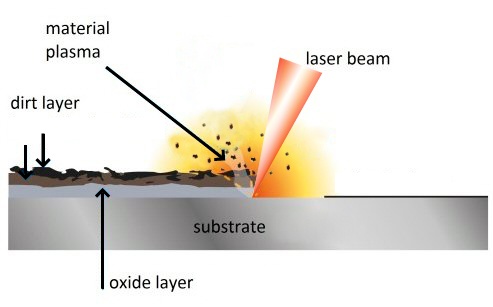

Die Laserbehandlung ist ein äußerst präzises, thermisches Reinigungsverfahren, bei dem durch einen fokussierten, oft gepulsten Laserstrahl winzige Teile der Materialoberfläche abgetragen (Ablation) werden. Der Laser bestrahlt die Oberfläche, um Atome zu entfernen, und kann zum Bohren extrem kleiner, tiefer Löcher in sehr harte Materialien sowie zur Erzeugung dünner Schichten oder Nanopartikel auf einer Oberfläche eingesetzt werden.

Dieses Oberflächenreinigungsverfahren ist so effektiv, weil es selbst kleinste Schichten von Verunreinigungen und Rückständen gezielt entfernen kann. Aluminiumoberflächen enthalten Oxide und Schmieröle, die die Klebeverbindung beeinträchtigen, und Verbundwerkstoffe weisen häufig Reste von Formtrennmitteln und andere Silikonverunreinigungen auf, die keine starken chemischen Bindungen mit Klebstoffen eingehen können.

Wird ein Klebstoff auf eine Oberfläche mit solchen Rückständen aufgetragen, versucht er, sich chemisch an die Öle und Silikone der obersten Molekülschichten des Materials anzulagern. Diese Verbindungen sind extrem schwach und versagen unweigerlich entweder bei Leistungstests oder im Gebrauch des Produkts. Wenn Verbindungen an der Kontaktstelle zwischen Oberfläche und Klebstoff bzw. Beschichtung brechen, spricht man von Grenzflächenversagen. Kohäsionsversagen im Rahmen von Scherversuchen tritt auf, wenn der Bruch innerhalb des Klebstoffs selbst erfolgt. Dies deutet auf eine sehr starke Verbindung und eine robuste und langlebige Struktur hin.

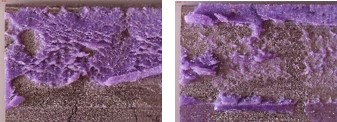

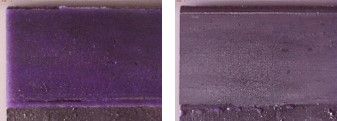

Das Kohäsionsversagen dieser laserbehandelten Verbundproben zeigt, dass der Klebstoff auf beiden Seiten der verbundenen Materialien vorhanden ist.

Das Grenzflächenversagen dieser unbehandelten Kompositproben zeigt, dass der Klebstoff nur an einer Seite haftete und sich von der anderen Seite vollständig löste.

Bei einem Kohäsionsbruch liegt eine Grenzflächenbindung vor, die sich nicht von selbst löst. Oberflächenbehandlungen zielen darauf ab, die Oberfläche zu modifizieren, um Verunreinigungen zu entfernen und eine Oberfläche zu schaffen oder freizulegen, die sich chemisch mit dem Klebstoff verbinden kann, um dauerhafte und zuverlässige Verbindungen zu gewährleisten.

2- Woran Sie erkennen, ob Ihre laserbehandelte Oberfläche für die Haftung bereit ist

Kontaktwinkelmessungen, wie sie in der IJAA-Veröffentlichung erwähnt werden und zur Untersuchung der Degradation von Behandlungen im Laufe der Zeit verwendet werden, sind eine außerordentlich gute Methode zur Überwachung und Verifizierung von Laserreinigungsprozessen.

Die Kontaktwinkelmessung reagiert empfindlich auf die molekularen Veränderungen, die auf einer laserbehandelten Oberfläche auftreten. Der auf die Oberfläche aufgebrachte Flüssigkeitstropfen steigt oder fällt proportional zur Menge mikroskopischer Verunreinigungen. Kontaktwinkelmessungen sind ein zuverlässiger Indikator für die Haftung und geben Aufschluss darüber, inwieweit die Behandlungsstärke den Reinigungsanforderungen des Materials entspricht.

Kontaktwinkelmessungen korrelieren hervorragend mit den mittels spektroskopischer Methoden erfassten Veränderungen der Schadstoffkonzentrationen. Die meisten Präzisionsmessungen von Oberflächenverunreinigungen erfolgen mit Geräten, die für Hersteller nicht wirtschaftlich sind und ohnehin nicht an realen, in der Fertigung befindlichen Bauteilen eingesetzt werden könnten.

Kontaktwinkelmessungen können unmittelbar vor und nach der Behandlung in der Produktionslinie durchgeführt werden mitHandbuchoderautomatisierte MesswerkzeugeSo wie die Laserreinigung aufgrund der Automatisierungsanforderungen der Massen- und Hochpräzisionsfertigung veraltete Oberflächenvorbereitungsmethoden ersetzt, machen auch Kontaktwinkelmessungen subjektive und ungenaue Oberflächenqualitätsprüfungen wie Dyne-Tinten und Wasserbrechtests überflüssig.

Festigkeitsprüfungen untersuchen lediglich eine Stichprobe des verarbeiteten Materials, was zu erhöhtem Ausschuss führt und keine Hinweise auf eine stärkere Verbindung liefert. Kontaktwinkelmessungen entlang einer gesamten Produktionslinie zeigen hingegen präzise an, wo im Prozess Optimierungsbedarf besteht und geben Aufschluss darüber, was und in welchem Umfang angepasst werden muss.

3Warum Laserreinigung einsetzen?

Es gibt zahlreiche hervorragende Forschungsergebnisse darüber, wie die Laser-Oberflächenbehandlung die Haftung verbessert. Zum Beispielein im Journal of Adhesion veröffentlichter Artikeluntersuchten, inwieweit die Festigkeit von Verbindungen durch Laserreinigung im Vergleich zu herkömmlichen Methoden verbessert wird.

„Experimentelle Ergebnisse zeigen, dass die Vorbehandlung der Oberfläche mit einem Laser die Scherfestigkeit von mit modifiziertem Epoxidharz verklebten Aluminiumproben im Vergleich zu unbehandelten und anodisierten Substraten signifikant verbesserte. Die besten Ergebnisse wurden mit einer Laserenergie von etwa 0,2 J/Puls/cm² erzielt. Hierbei verbesserte sich die Scherfestigkeit bei einfacher Überlappung um 600–700 % im Vergleich zu der von unbehandelter Aluminiumlegierung und um 40 % im Vergleich zur Vorbehandlung mit Chromsäureanodisierung.“

Mit zunehmender Anzahl der Laserpulse während der Behandlung änderte sich das Versagensmuster von adhäsiv zu kohäsiv. Letzteres Phänomen korrelierte mit morphologischen Veränderungen, die mittels Elektronenmikroskopie sichtbar wurden, sowie mit chemischen Modifikationen, die durch Auger- und Infrarotspektroskopie nachgewiesen wurden.

Ein weiterer interessanter Effekt der Laserablation ist ihre Fähigkeit, eine Oberfläche zu erzeugen, die sich im Laufe der Zeit nicht verschlechtert.

Fortune Laserhat hervorragende Arbeit geleistet, indem es untersucht hat, wie die Laserreinigung auf Oberflächen auf überraschende Weise wirkt. Die Laserbehandlung von Aluminium erzeugt winzige Krater in der Oberfläche, die schmelzen und fast gleichzeitig zu einer mikrokristallinen Schicht erstarren, die sogar korrosionsbeständiger ist als das Aluminium selbst.

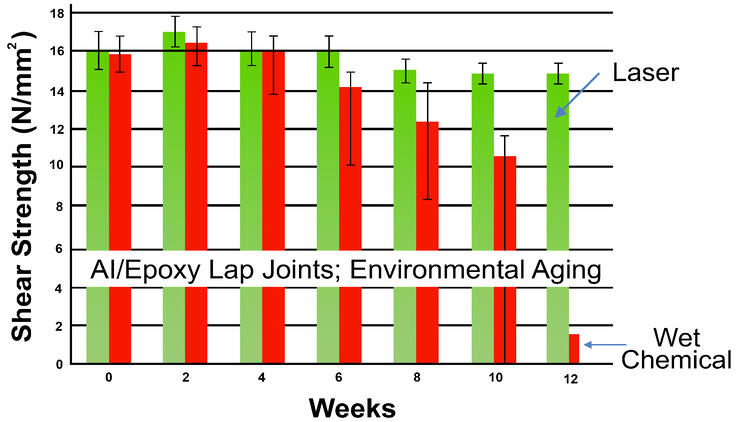

Die untenstehende Grafik zeigt den Unterschied in der Scherfestigkeit von Verbindungen zwischen laserbehandeltem und chemisch behandeltem Aluminium. Mit der Zeit, wenn die Oberflächen einer feuchten Umgebung ausgesetzt sind, nimmt die Haftfähigkeit der chemisch behandelten Oberfläche deutlich ab, da die Feuchtigkeit zu Korrosion führt. Die laserbehandelte Oberfläche hingegen behält ihre Korrosionsbeständigkeit auch nach wochenlanger Einwirkung von Feuchtigkeit.

Veröffentlichungsdatum: 12. August 2022