Edelstahl findet aufgrund seiner einzigartigen Eigenschaften wie Korrosionsbeständigkeit und Umformbarkeit in verschiedenen Branchen breite Anwendung. Mit dem technologischen Fortschritt hat sich das Laserschweißen zu einem neuen Schweißverfahren entwickelt, das gegenüber traditionellen Schweißtechniken viele Vorteile bietet. Eine der Herausforderungen besteht jedoch darin, …LaserschweißenDie Verformung von Edelstahl ist ein häufiges Problem. In diesem Artikel gehen wir darauf ein, wie sich Verformungen beim Laserschweißen von Edelstahl vermeiden lassen und beleuchten die damit eng verbundenen Faktoren.

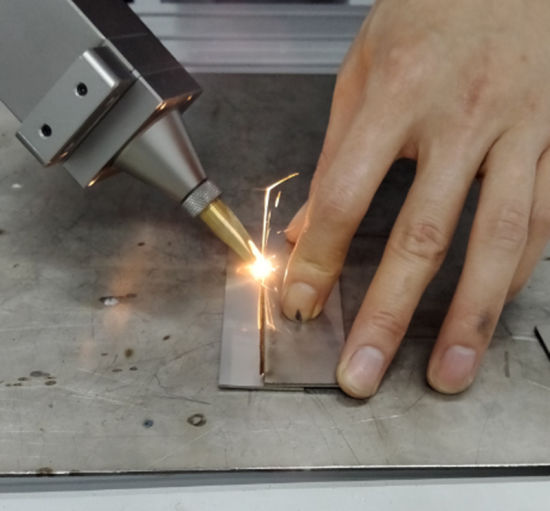

Zunächst muss man verstehen, warum Laserschweißen zu Verformungen von Edelstahl führt. Beim Laserschweißen werden die Oberflächen zweier Metallstücke mithilfe eines hochenergetischen Laserstrahls aufgeschmolzen und miteinander verschmolzen. Während dieses Prozesses verursacht das schnelle Erhitzen und Abkühlen thermische Verformungen, die wiederum zu einer Deformation der Schweißnaht führen. Obwohl dies unvermeidbar erscheint, gibt es verschiedene Maßnahmen, mit denen sich die Verformung minimieren oder sogar vollständig beseitigen lässt.

Einer der ersten Schritte zur VermeidungLaserschweißenVerzug lässt sich durch die sorgfältige Auswahl geeigneter Laserschweißparameter vermeiden. Faktoren wie Laserleistung, Schweißgeschwindigkeit und Strahlfokus müssen optimiert werden, um die gewünschte Schweißnahtqualität zu erzielen. Durch die Anpassung dieser Parameter kann die Wärmeeinbringung kontrolliert und die thermische Verformung, die zu Verzug führt, minimiert werden. Darüber hinaus trägt der Einsatz des Pulsbetriebs anstelle des Dauerstrichbetriebs dazu bei, die Wärmeeinflusszone und die daraus resultierende Verformung zu reduzieren.

Ein weiterer wichtiger Aspekt ist die Konstruktion des Verbinders selbst. Form, Größe und Konfiguration der Verbindung können das Ausmaß der Verformung, die während des Vorgangs auftritt, erheblich beeinflussen.LaserschweißenUm Verformungen zu minimieren, empfiehlt es sich, breite Schweißnähte zu verwenden und scharfe Kanten oder Ecken zu vermeiden. Dadurch wird die Wärme gleichmäßiger verteilt und thermische Spannungsspitzen werden reduziert. Auch die Verwendung von Kehlnähten (Schweißnähte mit konkaven oder konvexen Kurven) trägt zur Verringerung von Verformungen bei.

Neben den Schweißparametern und der Nahtgestaltung spielt auch die Wahl der Materialstärke eine entscheidende Rolle, um Verformungen zu vermeiden. Dickere Edelstahlbleche neigen aufgrund ihrer höheren Wärmeleitfähigkeit eher zu Verformungen. Um dem entgegenzuwirken, empfiehlt es sich, dünnere Edelstahlbleche zu verwenden oder während des Lötprozesses einen Kühlkörper bzw. ein Kühlsystem einzusetzen. Diese Kühlmechanismen tragen dazu bei, überschüssige Wärme abzuführen und Temperaturgradienten zu reduzieren, wodurch Verformungen minimiert werden.

Darüber hinaus kann die Verwendung geeigneter Fixier- und Spanntechniken maßgeblich dazu beitragen, Verformungen beim Laserschweißen zu vermeiden. Die Fixierung bezieht sich auf die Positionierung und Fixierung des Werkstücks während des Schweißprozesses. Es ist unerlässlich, dass das Werkstück ausreichend gestützt und ausgerichtet ist, um Bewegungen oder Verformungen während des Schweißens zu verhindern. Das Spannen hingegen beinhaltet das Halten eines Werkstücks mithilfe speziell entwickelter Vorrichtungen oder Halterungen. Eine korrekte Spannung trägt dazu bei, die gewünschte Ausrichtung beizubehalten und die Gefahr von Verformungen zu verringern.

Abschließend kann eine Wärmebehandlung nach dem Schweißen eingesetzt werden, um Eigenspannungen abzubauen und Verzug zu reduzieren. Glühen, Spannungsarmglühen und selbst einfache Luftkühlungsprozesse tragen zur Stabilisierung von Schweißkonstruktionen und zur Minimierung von Verzug bei. Der Einsatz spezieller Wärmebehandlungsanlagen und -verfahren ermöglicht die notwendige thermische Belastung, um die Stabilität und Verzugsfreiheit von geschweißtem Edelstahl zu gewährleisten.

Zusammenfassend lässt sich sagen:LaserschweißenDas Laserschweißen bietet gegenüber herkömmlichen Schweißverfahren zahlreiche Vorteile hinsichtlich Geschwindigkeit, Präzision und Qualität. Die Verformung von Edelstahl stellt jedoch eine Herausforderung für den Laserschweißprozess dar. Verformungen beim Laserschweißen von Edelstahl lassen sich durch die sorgfältige Auswahl und Optimierung der Schweißparameter, die Gestaltung geeigneter Nahtgeometrien, die Berücksichtigung der Materialstärke, den Einsatz geeigneter Fixierungs- und Spanntechniken sowie die Anwendung einer Wärmebehandlung nach dem Schweißen effektiv beherrschen. Diese Maßnahmen tragen in Kombination mit den inhärenten Eigenschaften von Edelstahl zu hochwertigen Schweißnähten mit minimalen Verformungen bei.

Wenn Sie mehr über Laserschweißen erfahren möchten oder die beste Laserschweißmaschine für Ihre Bedürfnisse kaufen möchten, hinterlassen Sie bitte eine Nachricht auf unserer Website und senden Sie uns direkt eine E-Mail!

Veröffentlichungsdatum: 18. Juli 2023