Hamımızın bildiyimiz kimi, lazer "yaxşı monoxromatiklik, yüksək istiqamətlilik, yüksək koherentlik və yüksək parlaqlıq" xüsusiyyətlərinə malikdir.Lazer qaynaqhəm də lazerin buraxdığı işığın istifadə olunduğu bir prosesdir. Optik emaldan sonra lazer şüası nəhəng enerji şüası yaratmağa yönəldilir və bu şüa qaynaq ediləcək materialın qaynaq hissəsinə şüalanır və daimi əlaqə yaratmaq üçün əriyir.

Ancaq istifadə zamanı müxtəlif suallarla qarşılaşacaq bir çox insan da var, bu sualların xülasəsi aşağıdakılardır.

1. Əl qaynaq maşını qaynaq şlak sıçramasınecə to et?

prosesindəlazer qaynaq, ərinmiş material hər yerə sıçrayır və materialın səthinə yapışaraq metal hissəciklərinin səthdə görünməsinə səbəb olur və məhsulun görünüşünə təsir göstərir.

Problemin səbəbi: Sıçrama çox sürətli əriməyə səbəb olan həddindən artıq gücdən və ya materialın səthinin təmiz olmamasından və ya qazın çox güclü olmasından qaynaqlana bilər.

Sərbəstləşdirmə üsulu: 1. Gücü uyğun şəkildə tənzimləyin;

2. Material səthinin təmizliyinə diqqət yetirin;

3. Qaz təzyiqini azaldın

2. Əl qaynaq maşınının qaynaq tikişi çox böyükdürsə nə etməli?

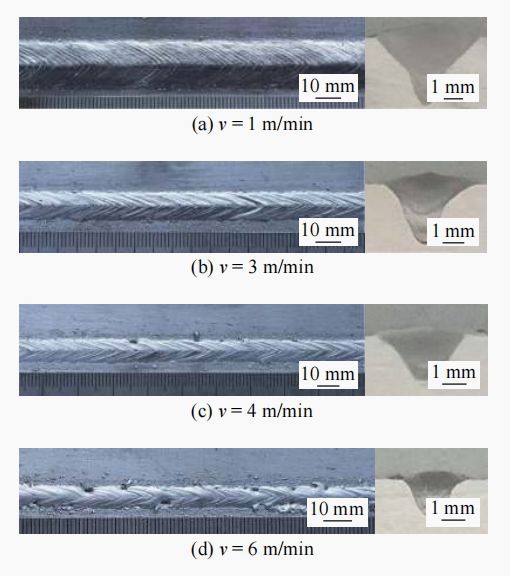

ərzindəqaynaq, aşkar olunacaq ki, qaynaq tikişi adi səviyyədən əhəmiyyətli dərəcədə yüksəkdir, nəticədə qaynaq tikişi böyüyür və çox yararsız görünür.

Problemin səbəbi: telin qidalanma sürəti çox sürətli və ya qaynaq sürəti çox yavaşdır

Həll yolu: 1. İdarəetmə sistemində naqilin ötürülmə sürətini azaldın;

2. Qaynaq sürətini artırın.

3. Əl qaynaq maşınının ofset mövqeyi qaynaq edildikdə nə etməli?

Qaynaq edərkən, struktur birləşmədə bərkidilmir və yerləşdirmə dəqiq deyil, bu da qaynağın tam uğursuzluğuna səbəb olacaqdır.

Problemin səbəbi: qaynaq zamanı yerləşdirmə dəqiq deyil; telin qidalanma mövqeyi və lazer şüalanması uyğun deyil.

Həlli: 1. Lövhədə lazer ofsetini və yellənmə bucağını tənzimləyin;

2. Naqil qidalandırıcı ilə lazer başlığı arasındakı əlaqədə hər hansı sapma olub-olmadığını yoxlayın.

4. Əl qaynaq maşını ilə qaynaq edərkən qaynaq tikişinin rənginin çox tünd olmasının səbəbi nədir??

Paslanmayan polad, alüminium ərintisi və digər materialları qaynaq edərkən, qaynağın rəngi çox tünd olur, bu da qaynaq və materialın səthi arasında güclü kontrasta səbəb olacaq və bu, görünüşü çox təsir edəcəkdir.

Problemin səbəbi: Lazer gücü çox kiçikdir, nəticədə qeyri-kafi yanma olur və ya qaynaq sürəti çox yüksəkdir.

Həll yolu: 1. Lazer gücünü tənzimləyin;

2. Qaynaq sürətini tənzimləyin

5. Qaynaq zamanı qeyri-bərabər fileto qaynaq meydana gəlməsinin səbəbi nədir?

Daxili və xarici küncləri qaynaq edərkən, künclərdə sürət və ya duruş tənzimlənmir, bu, asanlıqla künclərdə qeyri-bərabər qaynaqlara səbəb olacaq, bu da yalnız qaynaq gücünə deyil, həm də qaynağın gözəlliyinə təsir göstərir.

Problemin səbəbi: Qaynaq duruşu əlverişsizdir.

Həll yolu: Lazer idarəetmə sistemində fokus ofsetini tənzimləyin ki, əl lazer başlığı yan tərəfdə qaynaq əməliyyatlarını həyata keçirə bilsin.

6. Qaynaq zamanı qaynaq tikişi batırsa nə etməli?

Qaynaqlanmış birləşmədə çökmə qeyri-kafi qaynaq gücünə və keyfiyyətsiz məhsullara səbəb olacaqdır.

Problemin səbəbi: Lazer gücü çox böyükdür və ya lazer fokusunun düzgün qurulmaması, ərimiş hovuzun çox dərin olmasına və materialın həddindən artıq əriməsinə səbəb olur ki, bu da öz növbəsində qaynağın batmasına səbəb olur.

Həll yolu: 1. Lazer gücünü tənzimləyin;

2. Lazer fokusunu tənzimləyin

7. Qaynaq zamanı qaynaq tikişinin qalınlığı qeyri-bərabər olarsa nə etməli?

Qaynaq yeri bəzən çox böyük, bəzən çox kiçik, bəzən də normal olur.

Problemin səbəbi: işıq çıxışı və ya naqillə qidalanma ilə bağlı heç bir problem yoxdur

Həll yolu: Enerji təchizatı gərginliyi, soyutma sistemi, idarəetmə sistemi, torpaq naqili və s. daxil olmaqla lazer və naqil qidalandırıcının dayanıqlığını yoxlayın.

8. Alt kəsmə nədir?

Alt kəsmə qaynaq və materialın zəif birləşməsinə, yivlərin və digər şərtlərin meydana gəlməsinə aiddir, beləliklə qaynaq keyfiyyətinə təsir göstərir.

Problemin səbəbi: Qaynaq sürəti çox sürətlidir, buna görə ərimiş hovuz materialın hər iki tərəfinə bərabər paylanmır və ya material boşluğu böyükdür və doldurma materialı qeyri-kafidir.

Həlli: 1. Lazer gücünü və sürətini materialın gücünə və qaynağın ölçüsünə uyğun olaraq tənzimləyin;

2. Sonrakı mərhələdə doldurma və ya təmir işlərini həyata keçirin.

Göndərmə vaxtı: 12 dekabr 2022-ci il